Факторы, влияющие на чувствительность магнитопорошкового метода

Результаты МП контроля в основном зависят от следующих факторов: толщины немагнитного покрытия, направления магнитных линий в детали, скорости снятия магнитного

поля, магнитных свойств порошка, качества суспензии, способов нанесения ее на деталь и др.

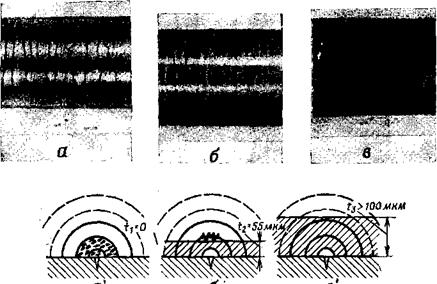

Немагнитное покрытие. С увеличением толщины немагнитного покрытия более 30 мкм (рис. 4.10) чувствительность МП метода значительно уменьшается. Это объясняется тем, что напряжен —

|

Рис. 4.10. Вид осаждения машинного порошка (а, б, в) на одной и той же детали с шлифовочными трещинами, имеющей покрытия, и схемы осаждения порошка над трещинами — открытой {a’)t находящимися под слоем покрытия (б’) толщиной 55 мкм и толщиной более 100 мкм (в’) |

ность поля рассеяния над дефектом быстро убывает при удалении от Поверхности детали. На расстоянии 100 мкм затягивающая сила, действующая на частицы порошка, становится настолько незначительной, что частицы практически не притягиваются к дефекту. На рис. 4.10, б’ видно, что при толщине немагнитного слоя <2=55 мкм осаждение порошка имеет вид размытой, неплотной полосы. При толщине 100 мкм осаждения порошка над трещинами не происходит (рис. 4.10,в’). Поэтому слой краски толщиной более 30 мкм с проверяемой поверхности при контроле удаляют.

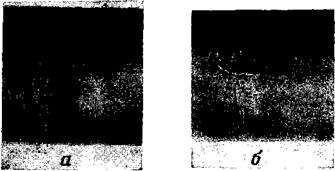

Направление намагничивания. Наибольшая чувствительность достигается, если силовые линии в детали пересекаются с направлением распространения дефектов под углом а^90°. Если а<20— 30°, то выявляемость дефектов значительно ухудшается. На рис. 4.11 показаны трещины, выявленные в деталях из стали ЗОХГСНА при различном угле а. Если неизвестно вероятное направление распространения дефектов, то деталь контролируют дважды, намагничивая ее в Двух взаимно перпендикулярных направлениях.

Форма детали. Индукция при полюсном намагничивании (в приложенном поле) зависит от значения напряженности ре-

|

Рис. 4.11. Осаждение магнитного порошка над трещинами при направлении магнитных силовых линий под углом —90° (а) и под углом а*=15° (б) к трещине |

зультирующего поля внутри детали, определяемой по формуле

Н{ = Не — ЛГУ,

где Нв — внешнее намагничивающее поле;

NJ — размагничивающее поле полюсов детали;

У— намагниченность;

N—коэффициент, называемый размагничивающим фактором.

Из приведенной формулы видно, что, чем больше ЛГ, тем меньше напряженность поля Ні и, следовательно, индукция в детали.

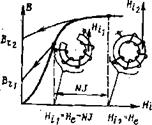

Размагничивающий фактор N определяется аналитически или экспериментально. Каждой форме детали соответствует определенное значение N; так, например, для шара jV = 0,333, для эллипсоида с отношением осей 2 фактор ЛГ = 0,73, для целого кольца Л/~0. Если размагничивающий фактор jV = 0, как для целого кольца, то напряженность поля в нем (в приложенном поле) //* = = Не. Для разрезанного кольца Np ф 0, поэтому Hi = He— ЛГрУ. После снятия поля (Яе=0) остаточная индукция в разрезанном кольце уменьшится до ВГі, а в целом кольце — до ДГа, причем Вг ‘>Вт (рис. 4.12,а). Следовательно, дефекты будут лучше выявляться на целом кольце, чем на разрезанном.

Для цилиндрических деталей N тем меньше, чем больше удлинение Х = -^-(Г— длина детали, d — диаметр). Если форма сече-

ния 5 детали сложная, то вместо d берут J/НГ» тогда X =* .

тт к 5

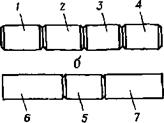

Для уменьшения влияния размагничивающего фактора при контроле короткие детали /—4 составляют в цепочки так, чтобы X

|

|

|

а 6

Рис. 4.12. Схемы уменьшения индукции в разрезанном кольце (а)

и расположения деталей 1—4 в цепочках,{б), детали 5 между дву-

мя стальными стержнями (удлинителями) 6 и 7 (в)

|

было больше 3—5 (рис. 4.12,6). Если контролируемая деталь 5 одна, то ее зажимают между двумя стальными стержнями б, 7, которые в этом случае называют удлинителями (рис. 4.12,в).

Действию размагничивающего фактора можно дать следующее физическое объяснение. Магнитное поле детали А (рис, 4.13, а) направлено навстречу полю детали Б и частично размагничивает ее, а магнитное поле детали Б частично размагничивает деталь А На рис 4.13,6 показана зависимость напряженности на конце (полюсе) стержня из стали ЗОХГСНА (длиной 150 мм, диаметром 12 мм) от количества стержней, составленных вместе. Полюсно намагниченную деталь большого диаметра можно мысленно представить состоящей из большого числа парал

лельных стержней (рис. 4.13,в), которые размагничивают друг друга. Следовательно, чем больше диаметр детали (при неизменной длине), тем до меньшей остаточной намагниченности намагничивается деталь. Чувствительность метода при контроле на остаточной намагниченности оказывается высокой, если удлинение

![]() детали будет более 3—5.

детали будет более 3—5.

Скорость снятия магнитного поля. На качество магнитного контроля на продольной остаточной намагниченности оказывает влияние не только величина намагничивающего поля, но и скорость его снятия. Чем больше эта скорость, тем лучше выявляются дефекты. Этому явлению можно дать следующее объяснение. Результирующее поле вокруг образца, помещенного даже в однородное магнитное поле, всегда неоднородно, так как одна из составляющих этого поля — размагничивающее поле — в различных точках поверхности образца имеет различное значение. Вектор намагниченности /м в некоторой точке А составляет с образующей поверхности образца относительно большой угол ссм (рис. 4.14). При медленном снятии поля уменьшения этого угла практически не происходит. Магнитный поток через цилиндрическую поверхность образца выходит вдоль полости трещин. В результате трещины не выявляются или выявляются плохо.

Скорость снятия магнитного поля. На качество магнитного контроля на продольной остаточной намагниченности оказывает влияние не только величина намагничивающего поля, но и скорость его снятия. Чем больше эта скорость, тем лучше выявляются дефекты. Этому явлению можно дать следующее объяснение. Результирующее поле вокруг образца, помещенного даже в однородное магнитное поле, всегда неоднородно, так как одна из составляющих этого поля — размагничивающее поле — в различных точках поверхности образца имеет различное значение. Вектор намагниченности /м в некоторой точке А составляет с образующей поверхности образца относительно большой угол ссм (рис. 4.14). При медленном снятии поля уменьшения этого угла практически не происходит. Магнитный поток через цилиндрическую поверхность образца выходит вдоль полости трещин. В результате трещины не выявляются или выявляются плохо.

При намагничивании образца быстро убывающим полем в нем возникают вихревые токи /в, протекающие в плоскостях sy перпендикулярных к продольной оси образца. Поэтому векторы Нв к элементарным площадкам As будут параллельны поверхности образца. В результате действия векторов Нь вектор намагниченности 1$ в поверхностном слое оказывается направленным под небольшим углом лб к поверхности образца. Теперь магнитный поток пересекает трещины, что обеспечивает высокую чувствительность метода.

Магнитное поле между полюсами электромагнита вследствие больших индуктивности и магнитной вязкости магнитопровода уменьшается медленно даже при практически мгновенном разрыве цепи питания. Поэтому для более быстрого снятия поля при контроле с применением переносного электромагнита необходимо его резко оторвать от проверяемой детали, отнести на расстояние

0, 5—0,7 м, а затем выключить ток питания. Это позволяет получить более четкий индикаторный рисунок над дефектом.

Другие факторы, связанные с качеством порошков и суспензий и способами их нанесения, рассмотрены ниже.