Расшифровка результатов контроля. Мнимые дефекты

Расшифровка результатов — наиболее ответственный этап МП контроля. Задачей ее является определение по характеру осаждения порошка истинных и мнимых дефектов. При

|

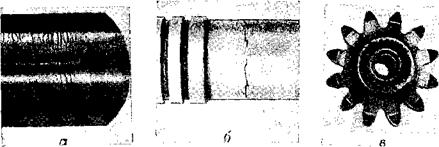

Рис. 4.20. Осаждение порошка над трещинами, выявленными при МП контроле: а — шлифовочными: б — усталостными: в — термическими |

расшифровке анализируют картины осаждения порошка на поверхности детали, используя в ряде случаев оптические приборы. Рассмотрим наиболее характерные признаки различных дефектов.

Шлифовочные трещины выявляются в виде отдельных четких линий или сетки (рнс. 4.20,а); усталостные трещины — в виде резко очерченных, четких линий в местах концентрации напряжений (рис. 4.20,6); термические трещины (рис. 4.20, в) выявляются так же четко, как шлифовочные; они расположены на поверхностях трения.

|

Волосовины выявляются в виде прямых линий различной длины, расположенных вдоль волокон. Осаждение порошка над закатами имеет вид серии извилистых линий.

Флокены выявляются в виде отдельных прямолинейных или искривленных черточек длиной до 30 мм, расположенных группами и имеющих случайное направление.

Неметаллические (шлаковые) включения выявляются в виде девочек или точечных скоплений порошка.

Рассмотрим признаки мнимых дефектов. Образование полей рассеяния на стальных деталях при отсутствии дефекта может происходить в случаях наличия структурной неоднородности, ярко выраженной текстуры, концентраций остаточных напряжений, резкого сужения сечения детали, мест грубой механической обработки проверяемой поверхности и т. д. Наиболее часто встречающиеся осаждения магнитного порошка при отсутствии несплошно — сти и способы их расшифровки следующие.

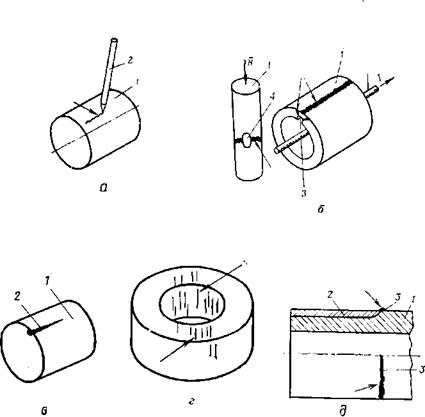

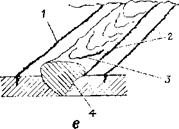

сечения детали / из-за наличия отверстия 4 под болт и шпоночной канавки 3 (2 —кабель 2—полоска порошка): г —в местах карбидной полосчатностн и ликвации; д — по грани — ленное кольцо; 3~ осажденный порошок); е — по границам зон (полоска /) термического по магнитным силовым линиям поля (/ — полюсные наконечники; 2 — проверяемая дематериала сварного шва со снятым валиком ( / — сварной шов; 2 — основной материал); болтом детали; 4 — полоска порошка); л — по острым кромкам детали

Осаждение порошка (рис. 4.21, а) по месту касания намагниченной детали I каким-либо ферромагнитным предметом 2. Для выяснения причины осаждения контролируемую деталь необходимо повторно намагнитить. После повторного намагничивания осаждения порошка над местом, к которому ранее прикасался ферромагнитный предмет, не будет.

Осаждение порошка в местах резкого изменения сечения детали в виде размытых (нечетких) полос (рис. 4.21,6). Для расшифровки такого индикаторного рисунка необходимо дополнить сечение детали, например вставить болт, шпонку и т. д. При повторном намагничивании и нанесении суспензии порошок оседать не будет, если в этом месте нет нарушения сплошности металла.

Осаждение порошка по рискам получается неинтенсивным. Если риска имеет острые края или если ее глубина несколько больше ширины, то плотность осаждения порошка над ней больше, но четкого валика не получается. Кроме того, при боковом освещении риска даже без нанесения порошка может выглядеть как нитевидное его осаждение (из-за неосвещенности боковой теневой поверхности и дна риски). Чтобы отличить риску от трещины, необходимо тщательно осмотреть поверхность детали через лупу 4—10-кратного увеличения, несколько изменяя угол падения световых лучей и угол осмотра. При этом риска на чистой поверхности хорошо видна. При освещении поверхности лучами, падающими вдоль риски, можно различить ее дно и края.

Если контролируемая поверхность недостаточно чиста, например покрыта коррозией, то следует ее зачистить мелким наждачным полотном. При зачистке происходит не только удаление продуктов коррозии, но и скругление краев риски. Поэтому при повторном нанесении суспензии после зачистки риски порошок над ней обычно не оседает.

При контроле в приложенном магнитном поле порошок по рискам оседает почти всегда.

В случаях сомнений для расшифровки может быть применен следующий способ. Наблюдая через лупу или бинокулярный микроскоп место расположения риски, наносят каплями из пипетки суспензию, отстоявшуюся в течение 3—5 мин после размешивания. Если на поверхности изделия имеется риска, а на дне риски трещины нет, то накопление порошка будет происходить сначала в виде отдельных точечных скоплений, которые затем увеличиваются до образования цепочек. При дальнейшем нанесении суспензии цепочки удлиняются, их количество увеличивается до полного заполнения риски. Если по дну риски проходит трещина, то накопление порошка происходит сразу по всей длине трещины; при этом четко обрисовываются ее очертания. При дальнейшем нанесении суспензии увеличивается количество порошка над трещиной до полного заполнения риски. Таким образом, разница в процессе осаждения порошка по риске без трещины и по риске с трещиной может быть обнаружена только в начальной стадии накопления порошка. После окончания процесса осаждения сделать заключение об отсутствии или о наличии трещины по дну риски часто бывает невозможно.

Осаждение порошка в местах поверхностного наклепа на детали 1 (рис. 4.21, в) происходит из-за значительного уменьшения на этих участках магнитной проницаемости материала и образования слабых полей рассеяния. Порошок осаждается в виде неплотной полоски 2 с размытыми краями. После удаления осевшего порошка в местах наклепа иногда видна светлая полоска.

Осаждение порошка в местах карбидной полосчатно — сти и ликвации (рис. 4.21,а) аналогично осаждению над трещиной. Различить их часто бывает очень трудно, поэтому в этих случаях целесообразно дополнительно деталь проверить другим методом, например цветным.

Осаждение порошка по границе раздела участков с резко отличными структурами (рис. 4.21,д) отличается от других типов мнимых дефектов тем, что имеет вид непрерывной линии по всей границе раздела участков. При одном и том же способе намагничивания осаждение порошка происходит на всех таких же деталях или таких же участках детали в одних и тех же местах. Например, по границе основного материала 1 и наплавленного кольца 2 оси поворотного узла происходит осаждение порошка 3 по всей его окружности. Знание конструктивных особенностей деталей, условий их нагружения и технологии изготовления облегчает распознавание мнимого дефекта такого типа.

Осаждение порошка в зонах термического влияния (рис. 4.21, е) повторяет форму границы сварного шва 4. Это осаждение имеет вид размытых неплотных полосок /. В потоке суспензии осевший порошок легко смывается, но при натекании суспензии с других участков контролируемой детали вновь накапливается там же. Порошок может осаждаться при контроле как в приложенном поле, так и на остаточной намагниченности. Осаждение порошка по наплывам 3 и границам 2 сварных швов (рис. 4.21, е) происходит вследствие резкого перехода одной части поверхности шва к другой. Для установления причины осаждения порошка целесообразно этот наплыв сошлифовать (если это допускается технологией выполнения работ), сделав его плавным, вновь намагнитить и нанести суспензию. Если при повторном нанесении суспензии порошок не оседает, то дефекта нет.

Осаждение порошка по волокнам металла (рис. 4.21, ж) может происходить при контроле в приложенном поле, а иногда и на остаточной намагниченности; оно отличается характерной направленностью по волокнам. Для уменьшения его интенсивности снижают оптимальный намагничивающий ток на 15—20%. Если это не устраняет осаждения порошка по волокнам, то применяют другие методы дефектоскопии, например цветной.

Осаждение порошка 3 в виде цепочек, ориентированных по магнитным силовым линиям поля (рис. 4.21,з), возникает обычно при контроле в приложенном поле с помощью электромагнита. Такое осаждение порошка может свидетельствовать о завышенной концентрации магнитной суспензии, высокой напряженности поля или о низкой вязкости дисперсионной среды суспензии.

Осаждение порошка по поверхности сварного шва 1 (рис. 4.21,w), валик которого сошлифован, в местах магнитной неоднородности, образующейся при сварке деталей из высокопрочных нержавеющих сталей, имеет вид неплотных пятен, чешуек различной формы н размеров с нечеткими границами; наблюдается при контроле в приложенном поле. При контроле на остаточной намагниченности накопление порошка происходит лишь при натекании суспензии с соседних участков.

Осаждение порошка в местах концентрации оста — т очных и а п р я ж е и и й имеет вид широкой неплотной (1 — 2 мм) полоски 4 (рис. 4.21, к). Порошок слабо удерживается на поверхности детали. Часто наблюдается на болтах с большой наработкой.

Осаждение порошка по острым кромкам, углам, ребрам выступающих частей детали, на которых образуются резко напряженные магнитные полосы (рис. 4.21, л), имеет нитевидную или игольчатую структуру. Чаще всего происходит при продольном намагничивании деталей. Нити направлены по магнитным силовым линиям полюсно намагниченной детали. Интенсивность такого осаждения всегда выше при намагничивании постоянным полем, меньше при намагничивании переменным и практически отсутствует при использовании импульсных полей.

При осаждении порошка по местам грубой обработки поверхности (ниже V 6 или V 7) он заполняет все углубления поверхности; количество порошка над ними растет с увеличением напряженности ноля. Легко распознается при осмотре с помощью лупы.