Испытания на статическое и динамическое воздействие пыли (песка)

Условия испытаний и применяемое испытательное оборудование. В

некоторых условиях эксплуатации изделия подвергаются воздействию пылевых смесей различных составов, в результате чего могут изменяться значения электрических и механических параметров изделий. Абразивное воздействие пыли проявляется в основном в оптических и трущихся конструктивных элементах. Из-за возникновения электрических зарядов у различных комбинаций пылевой смеси пыль притягивается к неподвижным поверхностям. Наличие пыли влияет на электрическую прочность изделий.

Воздействие пыли связано с действием ветра, который активизирует ее проникающее и разрушающее действие. Таким образом, требования к стойкости изделий на воздействие пыли для разных условий эксплуатации оказываются различными, что приводит к двум видам испытаний — на статическое и динамическое воздействие пыли. Для воспроизведения воздействия пыли с определенными скоростя — ‘Еа Рис. 6.36. Режим испытаний на воздействие пониженной температуры и пониженного атмосферного давления: а — нетепловыделяющих изделий; б — тепловыделяющих изделий ми циркуляции воздуха используют специальные камеры. Основными параметрами, характеризующими камеры пыли, являются: скорость циркуляции воздуха в камере, температура воздуха, относительная влажность, временной режим. Кроме того, вид и режим испытаний зависят от параметров пылевой смеси: ее состава, размера частиц, концентрации пыли в воздухе, плотности пыли.

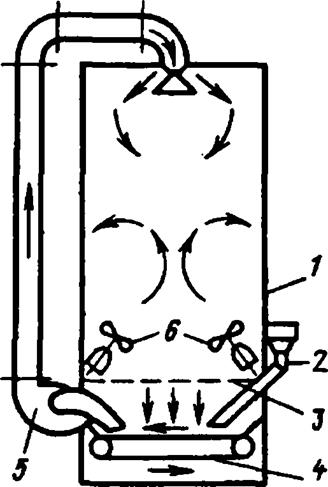

В основном находят применение две конструкции камер: для испытаний на статическое и динамическое воздействие пыли. В камере для испытаний на статическое воздействие пыли (рис. 6.37) пыль завихряется и с помощью постоянной циркуляции воздуха удерживается во взвешенном состоянии. Поскольку длительность падения частиц пыли разных размеров различна, необходимо, чтобы ее состав поддерживался постоянным.

|

Рис. 6.37. Камера для испытаний на статическое воздействие пыли: 1 — испытательная камера; 2 — подача пыли; 3 — сетка для установки изделий; 4 — лента конвейера; 5— вентилятор для отсоса пыли; 6 — вентиляторы для завихрения пыли |

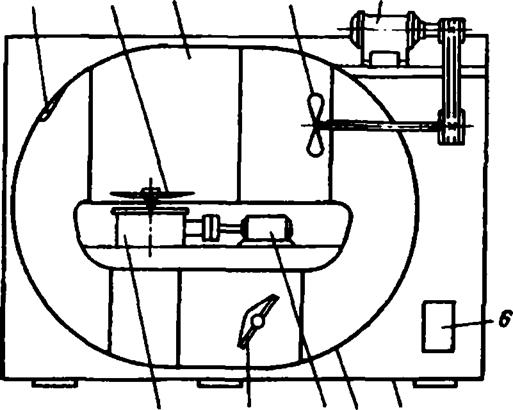

Камера для испытаний на динамическое воздействие пыли (рис. 6.38) представляет собой ветровой канал с замкнутой воздушной циркуляцией. Собственно испытательной камерой является средняя верхняя секция трубопровода. Циркуляция воздуха осуществляется с помощью осевого вентилятора 4, который вращается от электродвигателя 5, закрепленного на амортизирующих прокладках для уменьшения шума и вибрации. Для создания определенной формы потока (лами-

|

11 10 3 8 7 Рис. 6.38. Камера для испытаний на динамическое воздействие пыли: 1 — щит для частичного изменения направления потока воздуха; 2 — стол для установки испытуемого изделия; 3 — испытательная камера; 4 — вентилятор; 5, 9 — электродвигатели; 6 — магнитные пускатели; 7 — каркас установки; 8 — воздухопровод; 10 — шибер (заслонка) для изменения скорости воздушного потока; 11 — редуктор |

нарной или турбулентной) в ветровом канале (воздухопроводе) 8 расположен специальный направляющий щит 7. В нижней части воздухопровода расположена заслонка (шибер) 10, позволяющая регулировать скорость воздушного потока. Регулирование формы и скорости воздушного потока осуществляется рукоятками, выведенными на переднюю панель камеры. Для установки испытуемых изделий и их равномерного обдува со всех сторон в камере расположен вращающийся в горизонтальной плоскости стол 2, закрепленный на вертикальном валу редуктора 11. Частота вращения стола 9 мин-1. Предусмотрена возможность выдвижения стола из камеры для установки на него испытуемых изделий. На передней стенке камеры сделан проем, закрываемый дверью с резиновым уплотнением и со смотровым окном. В камере имеется внутреннее освещение.

Заданная концентрация пыли в камере достигается вводом в нее определенного количества пылевой смеси и циркуляцией воздуха. Для этого камера оборудована специальным дозатором, обеспечивающим введение пылевой смеси. Постоянство концентрации пыли контролируется измерителем концентрации через определенные интервалы времени. Заданный температурный режим достигается с помощью электроподогревателя. Постоянство температурного режима может поддерживаться ручным и автоматическим регулированием.

В современных пылевых испытательных камерах осуществляется полная автоматизация поддержания заданных значений: временных параметров режимов, концентрации или плотности пылевой смеси, а также температуры,

Методы проведения испытаний на воздействие пыли. Для проведения испытаний на воздействие пыли изделия помещают в камеру и располагают так, чтобы воздействие пыли максимально соответствовало эксплуатационным условиям. В частном случае способ установки определенного изделия указывается в нормативной документации. Минимальное расстояние от изделий до стенок камеры и между изделиями должно быть не менее 10 см.

Выбор состава пылевой смеси, размеров ее частиц и концентрации зависит от цели испытаний, определяемой местом и продолжительностью эксплуатации изделия. Повышение концентрации позволяет сократить продолжительность испытаний. В любом случае для исключения образования комков пыли и нежелательного ее прилипания необходимо, чтобы относительная влажность воздуха в камере не превышала 30—50% (в зависимости от состава пылевой смеси), что достигается повышением температуры до +55 °С. Для определения размеров частиц пыли ее просеивают через специальные сита; при этом остаток на сите не должен превышать 3%.

Испытания изделий на динамическое воздействие пыли (песка) проводят для оценки их устойчивости к разрушающему (абразивному) воздействию пыли, а также для проверки их пыленепроницаемости и работоспособности в среде с повышенной концентрацией пыли. Особенность испытаний на динамическое воздействие пыли (песка) — обязательная циркуляция воздуха с повышенной скоростью (табл. 6.7).

|

Таблица 6.7 Параметры видов испытаний на воздействие пыли

|

При проверке на устойчивость к абразивному действию пыли изделия считают выдержавшими испытания, если их внешний вид удовлетворяет требованиям нормативной документации. При испытании изделий на работоспособность они должны находиться в камере в рабочем состоянии. Необходимость проверки значений параметров изделий устанавливается в нормативной документации.

Основной целью испытаний на пыленепроницаемость является выявление способности конструкции изделия препятствовать проникновению пыли внутрь его оболочки (кожуха). Чем меньшие отверстия в оболочке необходимо выявить, тем меньше должны быть размеры частиц пыли. Для распознавания проникновения пыли желательно применение флуоресцирующего порошка в количестве 10% общего объема смеси. Размер частиц порошка должен быть порядка 50 мкм, что определяется с помощью специальных сит. При выборе флуоресцирующего порошка необходимо учитывать, что некоторые материалы (пластмассы, пропиточные средства и т. д.) могут также обладать люминесцентными свойствами, что может затруднять расшифровку результатов испытаний.

Для выявления проникновения пыли внутрь изделий можно использовать ультрафиолетовое облучение вскрытых изделий в затемненном помещении. Известно, что различные материалы, облучаемые ультрафиолетовым светом, обладают характерными оттенками свечения: мел химический — светло-синий; мел молотый — светло — коричневый; окись цинка — желто-зеленый; бумага из чистой целлюлозы — светло-желтый; хлопчатобумажное волокно не светится и т. д.

Для эффективного проникновения пыли через отверстия внутрь испытуемого изделия необходимо наличие разности давлений воздуха между испытательной камерой и внутренней полостью изделия. Очевидно, что предварительный нагрев испытуемого изделия приведет к созданию внутри изделия избыточного давления, способствующего выходу воздуха из него наружу. При помещении изделия в камеру с более низкой температурой в нем создается разрежение, которое будет способствовать проникновению пыли внутрь изделия.

В случае испытаний тепловыделяющего изделия эффект засасывания пыли можно осуществить периодическим включением и выключением изделия в процессе испытаний. Однако для осуществления процесса засасывания пыли желательно понизить температуру в камере до +35 °С. Важную роль при этом играет соотношение продолжительности циркуляции воздуха с пылевой смесью и ее осаждением.

Испытания на статическое воздействие пыли (песка) проводят в соответствии с условиями, указанными в табл. 6.7.

Перед размещением изделия в камере должна быть установлена температура 55±3 °С и относительная влажность не более 50%. Испытания на статическое воздействие пыли в ряде случаев имитируют эксплуатацию изделий в помещении, поэтому целесообразно, чтобы в состав пылевой смеси, кроме неорганической части, которая составляет до 70% (по массе), входила бы еще и органическая часть, в качестве которой используют волокна целлюлозацетатного шелка (хлопья диаметром 20—60 мкм и длиной 0,1—0,5 мм).

После проведения испытаний обоих видов изделия извлекают из камеры, удаляют пыль с наружных поверхностей кисточками или лоскутами мягкой материи, если нормативной документацией не предусмотрены другие методы (обдув или всасывание пыли могут исказить результаты испытаний). Затем осуществляют визуальный осмотр. При испытании изделий в рабочем состоянии нормативная документация может предусматривать измерения значений электрических параметров.