Мешающие факторы при контроле деталей на сплошность

В процессе контроля на сигнал датчика могут оказывать влияние различные факторы. Два из них мы рассмотрели при анализе рис. 5.8 — это изменение электропроводности и наличие несплошности. Если контроль проводят с целью выявления трещин, а материал детали имеет резко выраженную структурную неоднородность, то обусловленные ею колебания электропроводности от участка к участку детали могут привести к таким значительным изменениям сигнала датчика, что на их фоне практически невозможно будет заметить сигнал от трещины. Особенно сильно влияет на сигнал неоднородность свойств магнитных материалов. При выявлении дефектов структурная неоднородность материала детали является фактором, мешающим проведению контроля.

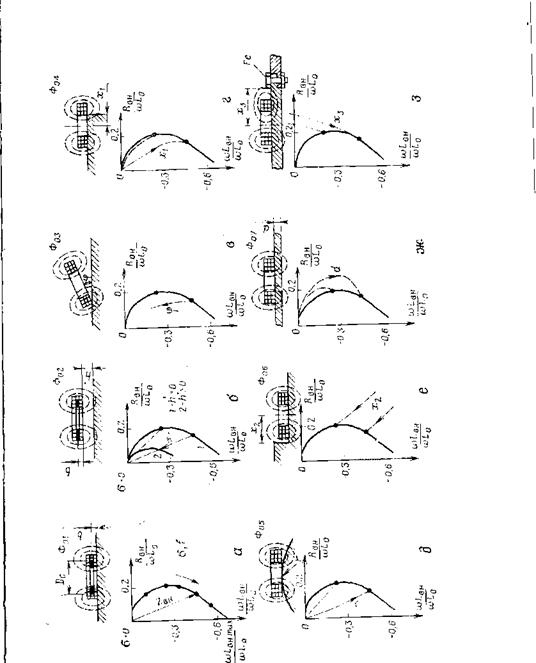

Влияние других мешающих факторов, связанных с изменением формы контролируемой зоны и положения датчика относительно детали, на сигнал рассмотрено на рис. 5.9 с помощью годографов Z (о, h’, ер, х, d). В отличие от рис. 5.8 на рис. 5.9 по осям отложены не сопротивления датчика wL и /?, а вносимые нормированные сопротивления » ~ур (начало координат пере-

„ W..f> 1{0

несено в точку а = 0 с координатами ~~ , ~~~ 1 .

Датчик, плотно прижатый к поверхности детали, показан на, рис. 5.9, а. В металл проникает некоторая часть его магнитного потока Фон Сигнал датчика при увеличении частоты возбуждения и электропроводности материала изменяется по годографу вниз. При /о^-оо (случай возбуждения ВТ в сверхпроводнике или возбуждения ВТ в проводнике, но на сверхвысокой частоте) наблю-

![]()

дается полное отражение металлом возбуждающего потока: Фп = Фо. При этом создается максимально возможная для данной конструкции датчика вносимая индуктивности ЕШ1тах. а вносимое активное сопротивление равно пулю.

При изменении формы зоны контроля и положения относительно нее датчика изменяется магнитный поток, проникающий в металл Ф0, изменяются также плотность ВТ, магнитный поток ВТ Фв, потери мощности на ВТ Рв и, следовательно, составляющие сигнала датчика Rm.

Если датчик отвести от детали на некоторое расстояние Ь! (рис. 5.9, б) и изменять частоту или электропроводность в пределах 0—оо, то сигнал датчика будет изменяться по другому, меньшему, годографу 2остающемуся подобным годографу 7, для которого h’ = 0.

При отводе датчика от металла (если не менять электропроводность и частоту) сигнал изменяется по линии Z(h’), близкой к прямой, идущей в начало координат. Каждой точке годографа Z(a, f) соответствует своя линия отвода датчика Z (h’). Если датчик удалить от детали на значительное расстояние, то сигнал, обусловленный деталью, будет равен нулю, что соответствует точке о = 0.

При расчетах обычно используют не расстояние! г’ от поверхности детали до торца датчика, а расстояние до среднего витка h = h’+b.

Перекос датчика относительно детали (рис. 5.9, в) также уменьшает значение потока, проникающего в деталь. Значение сигнала в этом случае уменьшается по годографу Z(o).

Уменьшается поток, возбуждающий ВТ, при сходе датчика на край детали (рис. 5.9, г). Сигнал в этом случае уменьшается до нуля по годографу Z(xі).

Если радиус прутка, трубы (рис. 5.9, <?) уменьшать от г = оо до г = 0′, то сигнал датчика будет уменьшаться по годографу Z(r), также идущему в начало координат. Стрелки указывают наиравлейия изменения ZBU при увеличении переменной г и других переменных.

При приближении датчика к выступу (рис. 5.9, е) или при погружении его в паз или в отверстие значение потока, проникающего в деталь, по сравнению со случаем, изображенным на рис. 5.9, а, увеличивается. Это приводит к росту сигнала датчика до некоторой величины по годографу Z(x2) вниз.

Уменьшение толщины детали d (рис. 5.9, ж) в пределах глубины проникновения ВТ (d<yo) изменяет сигнал датчика по годографу Z{d), заканчивающемуся в начале координат.

Если приближать датчик к магнитной детали, например к болту (рис. 5.9, з), то начиная с некоторого расстояния х3 часть потока будет проходить не по воздуху, а по магнитопроводу, обладающему меньшим магнитным сопротивлением. Это приведет к росту общего потока датчика. Кроме того, в магнитном болте возбуждаются ВТ, вследствие чего значительно возрастают потери мощности. Поэтому сигнал датчика по мере приближения к болту изменяется по годографу Z(Л’3) , идущему вверх.

В каждом пз рассмотренных на рис. 5.9. случаев ВТ возбуждаются различными по значению магнитными потоками Фои Ф02, 0оз."• и годографы изменения Zmi под влиянием мешающих факторов получаются разными. Очевидно, что при контроле детали все мешающие факторы могут проявиться и вызвать сигнал больший, чем сигнал о несплошпости. Если бы не были разработаны способы уменьшения влияния на показания дефектоскопов мешающих факторов, то практическое применение метода ВТ было бы невозможным.

Однако каждый мешающий фактор по-своему меняет полное вносимое сопротивление. Поэтому уменьшить влияние всех их одним способом не удается.

Несколько способов уменьшения влияния мешающих факторов изложены при описании дефектоскопов.

Рассмотренные для накладного параметрического цилиндрического (без сердечника) датчика закономерности изменения вносимых сопротивлений являются общими почти для всех типов датчиков.