Точностные характеристики результатов испытаний

В отечественной и зарубежной нормативной документации различают следующие точностные характеристики методов испытаний ОИ: их чувствительность; адекватность; точность результатов; достоверность результатов; правильность результатов; повторяемость результатов; воспроизводимость результатов. Кроме того, испытания характеризуются также продолжительностью, быстродействием, стоимостью и эффективностью.

Чувствительность метода испытаний — это такое свойство испытаний, которое характеризуется минимальной величиной или минимальным изменением оцениваемого при испытаниях параметра или (и) показателя качества ОИ, при которых (в заданных условиях) получается искомый результат с требуемой точностью (см. ГОСТ 23480, ГОСТ 17.1.4.01, ГОСТ 18442, ASTM — 2188 и др.).

Адекватность метода испытаний — это свойство испытаний, характеризуемое соответствием условий испытаний ОИ предполагаемым условиям его эксплуатации.

Очевидно, что на испытательном стенде невозможно одновременно воспроизводить все действующие на ОИ в процессе эксплуатации факторы ни по их составу, ни по характеристикам их изменения во времени, тем более что определенная часть эксплуатационных факторов подчиняется законам нестационарных случайных процессов, требующих для их реализации в процессе испытаний значительных затрат. С этой точки зрения применяемые в промышленности испытательные стенды (ИС) и осуществляемые ими процессы генерирования испытательных воздействий можно рассматривать как физические модели, в которых лишь с некоторым приближением моделируются (имитируются) условия эксплуатации испытуемых объектов. В связи с этим важнейшей задачей при практическом использовании той или иной физической модели рассматриваемого вида является определение ее адекватности, т. е. идентичности, близости физической модели (по определенным признакам и показателям) к реальным условиям эксплуатации, так как использование неадекватной физической модели снижает достоверность результатов испытаний, что может привести в конечном счете к аварийным ситуациям в процессе эксплуатации ОИ, невыполнению программы полета, травмированию или гибели людей, экономическим потерям и другим нежелательным последствиям.

Причинами неадекватности рассматриваемой физической модели (ИС и процессов генерирования испытательных воздействий) могут быть:

• ограничения по числу и виду одновременно имитируемых эксплуатационных факторов, а в том случае, когда состав имитируемых факторов на ИС для испытания того или иного изделия определен, различные допущения, связанные с выбором исходных предпосылок (по виду используемых закономерностей, точности и др.), принимаемых при разработке реализуемых на ИС процессов генерирования испытательных воздействий;

• погрешности измерений и обработки измерительной информации и другие причины неадекватности.

Рассмотрим более детально следующие характеристики испытаний: точность, правильность, повторяемость, воспроизводимость и достоверность.

Точность результатов (метода) испытаний. Точность результата или метода испытаний — это характеристика близости результата испытаний ОИ к истинному (при теоретическом рассмотрении) или действительному (при эксперименте) значению оцениваемой величины.

Действительно, при определительных и (или) исследовательских испытаниях находят, в частности (прямыми или косвенными измерениями), численное значение параметра или показателя качества W образца продукции. За результат определения (измерения) часто принимают различные оценки W этого показателя: среднее арифметическое значение по п наблюдениям величины W средний размах, выборочную медиану или другие эффективные и несмещенные оценки величины W. При этом точность результата, следуя идеологии ГОСТ 16263, — это мера близости W к истинному (действительному) значению искомой величины.

Величина, обратная точности, называется погрешностью результата е:

t = W-Wц, (9.3)

где WR — действительное значение W (например, показание образцового прибора).

Погрешность, как известно, содержит две составляющие: Дс —

л ^

систематическое отклонение W от Wa, т. е. Ас = W-W„ , и случай — ные разбросы отдельных наблюдений Wlt JV2,.~, W„ вокруг W, т. е. дисперсию результата или ее оценку S.. Дисперсию ст^ и (или) построенный на ее основе доверительный интервал Ад в статистике называют точностью оценки величины W.

В отечественных и зарубежных стандартах используется большая номенклатура показателей точности результатов испытаний: погрешность (или точность) определения результата, иногда с указанием доверительной вероятности (ГОСТ 16746, ГОСТ 14263 и др.); средняя

квадратическая погрешность (ГОСТ 20782, ГОСТ 8. 207, МИ 23- 74, ASTME-177, ASTME-225 и др.); доверительная погрешность (ГОСТ 16263) или интервал суммарной погрешности (ГОСТ 8.011, МИ 217); требуемая от и гарантируемая ог точность (МИ 23); коэффициент точности метода контроля (ГОСТ 8.010):

![]() KY=ZaS$QAWTx,

KY=ZaS$QAWTx,

где Za — квантиль; AW— допуск на величину W.

Широко используется также коэффициент вариации (ГОСТ 16745, ГОСТ 20522, PC 1483, МИ-165, ASTME-225):

Vw = S#W~X = lOOS^"1, (9.5)

где S# — оценка.

Значение ^ определяется, в частности, по формуле (ASTME — 246, ASTME-225 и др.) где dj — разность между результатом определения и W, т. е. d^Wi-W.

В ГОСТ 16123 *5^, определяемая по (9.4), названа погрешностью метода измерений и характеризует повторяемость измерений, а в ИСО 2591 — точностью метода анализа.

Коэффициент вариации (9.5) называется коэффициентом отклонения (ASTME-246); относительной допустимой погрешностью Да опре

деления W (PC 1463); относительной доверительной ошибкой (ГОСТ 13216, ГОСТ 17510, ГОСТ 12997, ГОСТ 17638, ГОСТ 19489 и др.):

![]() (9.7)

(9.7)

где W — точечная оценка W, WB/H^ — верхняя (нижняя) доверительная граница W, соответствующая определенной доверительной вероятности /д.

Выражение (9.7) можно представить в виде (см. ГОСТ 11.004):

![]() (9.8)

(9.8)

откуда следует, что 8^ — это относительный доверительный интервал для выборочного среднего значения. При этом предполагается отсутствие систематических погрешностей.

Правильность результатов (метода) испытаний. Характеристика степени близости к нулю систематических погрешностей результатов измерений по ГОСТ 16263 называется правильностью измерений. Поэтому правомерно назвать правильностью результатов определительных испытаний характеристики близости к нулю систематических (в том числе неисключенных систематических) отклонений оценки результатов определительных испытаний от их истинного или действительного значения. Однако правильность результатов испытаний в отечественных стандартах в настоящее время не нормируется и не оценивается. На необходимость использования такой характеристики при аттестации методов измерений и испытаний с использованием образцовых средств измерений (в частности, стандартных образцов веществ и материалов) указывается в [20, 21].

Повторяемость результатов (метода) испытаний. При проведении повторных испытаний образца продукции (по единой методике, в неизменных условиях, одним и тем же средством испытаний, в практически одинаковых условиях и одним и тем же испытателем) их

А / Л // А ///

результаты Щ, Щ,Щ будут, как правило, отличаться друг от друга, оставаясь в пределах установленного допуска [ IVH, iVB].

Характеристика испытаний, отражающая близость друг к другу результатов повторных испытаний продукции, выполненных по одной методике в неизменных условиях, называется повторяемостью результатов испытаний. Эта характеристика стандартизована в ГОСТ 20242, ИСО 2602, BS 5497 и др. Сопоставление определения повторяемости, данное в ГОСТ 20242 и ASTME-28, с определением, приведенным в ГОСТ 16263, показывает их полное совпадение. Однако в ГОСТ 20242, ГОСТ 16122, ИСО-2602, BS 5497, ASTME-177 это

понятие называется повторяемостью, а в ГОСТ 15258, переводах ASTME-173, ИСО 2592 и некоторых других — сходимостью. По нашему мнению, термин «сходимость» — это результат ошибочного перевода и в используемом смысле не имеет права на применение. Кроме того, этот термин в математике и статистике имеет совершенно другой смысл.

|

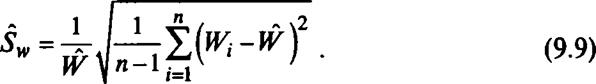

В ГОСТ 16123 показателем повторяемости служит относительная средняя квадратическая погрешность результатов отдельных наблюдений:

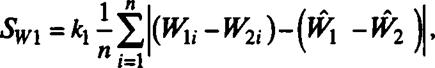

В ASTME-173 для характеристики изменяемости результатов единичного анализа в одной лаборатории используются два показателя: • оценка повторяемости:

![]() Л -^2Swi*

Л -^2Swi*

• стандартное отклонение повторяемости:

(9.11)

(9.11)

где Wi, W2i — данные /*-х наблюдений из результатов соответственно

А А

первого и второго анализов (пробы №1; №2); Щ, W2 — результаты

первого и второго анализов; к = 0,886^я/(л-1) и — коэффициенты, значения которых приведены в ASTME-173.

В ГОСТ 11123, ГОСТ 20242, ИСО 2592, ИСО 2591 и др. показателем повторяемости выступает «расхождение» (выраженное в процентах) между результатами двух последовательных определений (измерений) параметров, полученных одним испытателем с вероятностью 0,95.

В BS 5497 для нормирования и оценки внутри — и межлабораторных расхождений, характеризующих точность метода испытаний (Precision of test methods), принята более тонкая модель. В этом стандарте оцениваются вариации повторяемости (5Г), внутрилаборатор — ных (5^/) и межлабораторных (8^) расхождений или соответствующие им оценки — Sp Sw, SL. Далее оценивается параметр повторяемости (Repeatability):

который не только имеет самостоятельное значение, но и является компонентом воспроизводимости R.

Воспроизводимость результатов (метода) испытаний. Результаты испытаний (в частности, измерений и анализа) одного и того же образца продукции, выполненные по одной методике, но в различных условиях (разными средствами одного типа, разными испытателями, при различных климатических условиях) могут существенно (значимо) различаться. Этому свойству повторных испытаний (в частности, измерений) продукции соответствует особая характеристика — воспроизводимость (Reproducibility) результата (метода) (ГОСТ 16263, ГОСТ 20242, ГОСТ 23603, РДМУ 109, ASTME-173, ASTME — 177, ASTME-28, ИСО 2592, ИСО 259, BS 5497 и др.).

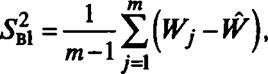

В качестве показателей воспроизводимости методов испытаний выступают: расхождение между результатами повторных испытаний (ГОСТ 20242, ГОСТ 8764, ГОСТ 976, ГОСТ 15079, ГОСТ 11122, МИ 23, ИСО 259 и др.), т. е. интервал, накрывающий указанные результаты с некоторой (обычно 0,95) доверительной вероятностью; разница результатов или разность результатов (ASTME-173, ИСО 2599); дисперсия воспроизводимости (ГОСТ 23603, РДМУ 109). В последнем документе она определяется как

(9.13)

(9.13)

где т — количество параллельных (повторных) экспериментов; Wj, W — значение параметра в j-u эксперименте и его среднее арифметическое значение по всем т экспериментам.

|

|

В ГОСТ 23603 дисперсия воспроизводимости определяется как средняя дисперсия эксперимента:

где N— число наблюдений в каждом эксперименте. При этом в обоих случаях предварительно проверяется статистическая гипотеза об однородности дисперсий (критерий Кохрана). Если дисперсии отдельных экспериментов однородны, то их можно объединить, т. е. пользоваться формулами (9.13) и (9.14).

В ASTME-173 используются три показателя воспроизводимости: • стандартное отклонение воспроизводимости:

^вз = ^0,5(А, + DB j&i, (9.15)

где Dn — параметр повторяемости, определяемый по формуле (9.12);

кх = 0,886>/(«-l);

![]() " і=і

" і=і

• оценка воспроизводимости:

Дв = ^вЗ^-З ’

где — коэффициент, являющийся функцией п (п = 8 — 20);

• коэффициент воспроизводимости:

(9.18)

где W = 0,5(1%+Щ).

|

|

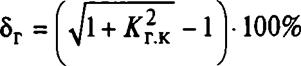

Иначе определяется воспроизводимость в области частотных измерений, передачи информации и формирования сигналов. Так, в ГОСТ 15855, ГОСТ 8.129 и др. введена «относительная погрешность воспроизведения» действительного значения частоты:

где Wq — номинальное значение параметра W.

При этом показатель (9.19) характеризует изменчивость параметра W (например, частоты сигнала) от включения к включению, от образца к образцу и т. д. В теории связи используется характеристика «точность воспроизведения сообщений».

Достоверность результатов (метода) испытаний. Достоверность результатов (метода) испытаний — это характеристика контрольных испытаний, отражающая соответствие получаемых при испытаниях результатов их действительным значениям. Аналогичным приведен

ному является определение термина «достоверность оценки результата эксперимента», приведенное в ГОСТ 15895. Это — «устойчивое соответствие результатов эксперимента действительному значению оцениваемой величины при произвольном числе экспериментов, осуществляемых в одинаковых управляемых условиях».

Показателями достоверности результатов контрольных испытаний являются принятые в теории контроля безусловные вероятности ошибок контроля первого (Рл о) и второго (Рно) рода, которые называются ложным и необнаруженным отказами, а также условные вероятности ошибок первого а и второго р рода и производные от них (см. ГОСТ 19919). Упомянутые выше вероятности Рло и Рно образуются в результате взаимодействия объекта со средством испытаний с погрешностями в окрестностях границ поля допуска [fVw WB] или предельных значений.

В некоторых стандартах одинаковые по смыслу показатели достоверности называются по-разному. Так, в ГОСТ 13216, ГОСТ 19489 и др., т. е. в стандартах по надежности, вероятности Рло и Ри о называются риском изготовителя (а) и риском потребителя (Р). При этом а и р по каждому показателю качества являются исходными данными для планирования контрольных испытаний. В этих стандартах рекомендуется устанавливать а = 0,1 и р = 0,2.

В отдельных стандартах используются также названия: вероятности ложного и необнаруженного отказов (ОСТ ГО. 091. 034), условные вероятности ошибок первого и второго рода (PC 1483, ОСТ 100030).

Между условными и безусловными рисками, как известно, существуют следующие зависимости:

а = Рл.0/(1-д); Р = ^н. о/*> (9.20)

где q — уровень дефектности изделия по его оцениваемому показателю качества.

Точность испытательных стендов и комплексов. Испытательные стенды и комплексы в большинстве случаев представляют собой достаточно сложные, крупногабаритные и энергоемкие совокупности взаимосвязанных и совместно действующих технических устройств, предназначенных для:

• установки и закрепления в заданном положении объекта испытаний;

• создания испытательных воздействий, имитирующих факторы и нагрузки, действующие на ЛА в процессе эксплуатации;

• определения количественных и качественных характеристик объекта испытаний как результата испытательных воздействий;

• управления процессом испытаний;

• питания ОИ и ИС или комплекса гидравлической, пневматической, электрической и другими видами энергии.

Как видно из рис. 9.1, все перечисленные выше технические устройства (входящие в состав ИС или комплекса) вносят свою долю погрешностей в окончательный результат определительных, контрольных и сертификационных испытаний. Однако для ИС и комплексов (как и вообще для испытательного оборудования) единых требований к их точности нет. Существуют общепромышленные методы оценки контроля отдельных технических устройств, входящих в состав ИС или комплекса, но далеко не всех.

В существующих стандартах наиболее полно отражены общие методы оценок метрологических характеристик (MX) средств измерений (систематической Дс и случайной Д° составляющих погрешности, характеристики погрешности Д, функции влияния диапазона измерений и др.) и точностных характеристик (ТХ) средств автоматизации. Так, ГОСТ 8.508 регламентирует:

• определение MX свойств средств измерений и средств автоматизации (проверка существенности систематической и случайной составляющих погрешности, вариации, дрейфа, корреляции отсчетов погрешности, нормальности закона распределения);

• выбор методики оценки (контроля) MX средств измерений и ТХ средств автоматизации (временного интервала между отсчетами выходного сигнала, последовательности операций подачи образцовых сигналов, объема выборки);

• выбор алгоритма обработки информации, соответствующего заданной (установленной) совокупности метрологических и точностных свойств средств измерений и средств автоматизации при оценке (контроле) их MX или ТХ;

• непосредственную оценку показателей точности и достоверности оценки (контроля) MX средств измерений и ТХ средств автоматизации;

• оценку показателей и достоверности оценки (контроля) MX средств измерений и ТХ средств автоматизации.

ГОСТ 8.401 устанавливает общие положения деления средств измерений на классы точности, способы нормирования MX, комплекс требований к которым зависит от класса точности средств измерений, и обозначения классов точности. Система подтверждения метрологической пригодности измерительного оборудования приведена в международном стандарте ИСО 10012-1.

Для имитаторов эксплуатационных факторов единых требований к точности установки, поддержания и воспроизведения ими испытательных воздействий нет. В каталогах на это оборудование иногда указываются: точность поддержания (температуры ±10 °С, ±20 °С…), точность измерения и поддержания погрешность задания и поддержания… с некоторой цифрой в % часто без указания доверительной вероятности (см. ГОСТ 20 497, ГОСТ 10370 и др.).

В качестве примера рассмотрим точностные характеристики имитаторов вибрационных нагрузок, действующих на ЛА в процессе эксплуатации. Такими имитаторами являются вибрационные ИС (называемые также вибрационными установками) и комплексы.

Наиболее широкое применение для вибропрочностных испытаний изделий нашли ИС с использованием электродинамических вибраторов, имеющих целый ряд существенных достоинств: они позволяют воспроизводить случайные вибрации в широком диапазоне частот; обеспечивают получение высоких частот колебаний (до 25 кГц) и значительной выталкивающей силы (в том числе и на верхних пределах частотного диапазона); предусматривают плавное регулирование колебаний в процессе испытаний (без дополнительного усложнения конструкции); имеют высокие износостойкость и надежность; позволяют создать вибраторы для испытаний объектов большой массы (при испытаниях объектов малой массы на платформы устанавливают дополнительные грузы); обеспечивают получение как гармонических, так и случайных колебаний.

Пределы допускаемых погрешностей воспроизведения ускорения (перемещения) электродинамическими вибрационными ИС (установками) при воспроизведении однокомпонентной гармонической вибрации оценивают в процентах с доверительной вероятностью 0,9 по формуле (ГОСТ 25051.3):

|

|

Здесь 80 — предел основной относительной погрешности виброметра; 5ачх — предел неравномерности АЧХ виброметра;

|

|

— предел дополнительной погрешности измерения от наличия высших гармоник, определяемой при измерении среднего квадратического значения параметра; Ктк — наибольшее значение коэффициента гармоник в контрольной точке в рассматриваемом диапазоне частот;

|

|

— предел дополнительной погрешности измерения от наличия поперечных составляющих; Кпк — наибольшее значение коэффициента поперечных составляющих в контрольной точке в рассматриваемом диапазоне частот при соответствующей нагрузке; А"оп — относительный коэффициент поперечного преобразования ВИП;

5< = КАТ

— предел дополнительной погрешности измерения от изменения температуры стола вибростенда; Kt — коэффициент температурной чувствительности ВИП, %/°С.

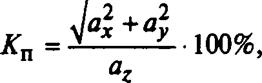

Коэффициент поперечных составляющих определяют в номинальном диапазоне частот при постоянных значениях ускорения и (или) перемещения, составляющих не менее 0,3 верхних пределов номинальных диапазонов ускорения и (или) перемещения установки. Коэффициент поперечных составляющих установки определяют по результатам измерений в трех точках крепления как наибольшее из значений, полученных для всех исследованных точек крепления. При этом для каждой точки крепления в данном режиме работы коэффициент поперечных составляющих AJ, определяют по формуле:

|

|

где ах и а — ускорения и (или) перемещения в двух направлениях, взаимно-перпендикулярных друг к другу и к рабочей оси вибростенда; а — ускорение и (или) перемещение вдоль рабочей оси вибростенда.

При вибропрочностных испытаниях наибольшую трудность представляет установление, обеспечение и контроль требуемых точностных характеристик математически моделируемого и физически реализуемого вибратором энергетического контура спектра случайной вибрации вибрационного ИС (ГОСТ 28220 (СТ МЭК 68-2-34), ГОСТ 28223 (СТ МЭК 68-2-37), ГОСТ 28222 (СТ МЭК 68-2-36), ГОСТ 28221 (СТ МЭК 68-2-35). Случайная вибрация (наряду с синусоидальной вибрацией) является основным видом испытательного воздействия при вибропрочностных испытаниях (в том числе и сертификационных) изделий авиакосмической техники. Трудность установления и обеспечения точностных характеристик при вибропрочностных испытаниях объясняется сложностью математического аппарата, исполь

зуемого для задания случайной вибрации, сложностью алгоритмов обработки и анализа информации для определения действительных значений параметров случайной вибрации (на платформе вибрационного ИС, на приспособлении — переходнике для закрепления ОИ или непосредственно на самом ОИ). Испытательный вибрационный стенд при этом является имитатором тех случайных вибраций, которые воздействуют на изделия в процессе их эксплуатации.

На основе проведенного выше анализа и обобщенной структурной схемы формирования результатов испытаний (см. рис. 9.1), сформируем следующий комплекс точностных характеристик испытаний, включающий:

• точность результатов определительных испытаний;

• достоверность результатов контрольных испытаний;

• повторяемость результатов повторных испытаний;

• воспроизводимость результатов повторных испытаний;

• точность средств измерений при испытаниях;

• точность средств автоматизации управления процессом испытаний;

• точность характеристик источников энергии;

• адекватность и точность имитаторов, обеспечивающих создание испытательных воздействий.

В заключение отметим, что рассмотренная на рис. 9.1 схема и сформированный на ее основе комплекс точностных характеристик испытаний обеспечивают единый подход к разработке методов испытаний больших сложных технических систем.