Основные технические характеристики и принципы работы ультразвуковых импульсных и акустических импедансных дефектоскопов

Основными эксплуатационными характеристиками дефектоскопа являются его чувствительность, разрешающая способность, дальность прозвучивапия, система выделения полезного сигнала и способы его индикации, конструкция глубиномера и его точность, величина мертвой (неконтролируемой) зоны детали, портативность и питание дефектоскопа (автономное или от аэродромных источников тока). Под разрешающей способностью понимают минимальное расстояние между двумя отражателями ультразвука, следующими один за другим в направлении проз —

вучивания детали, эхо-сигналы от которых на экране дефектоскопа не сливаются. Далее рассмотрены характеристики и принципы работы ультразвуковых импульсных и акустических импеданса ых дефектоскопов, применяемых для контроля деталей в условиях эксплуатации авиационной техники.

|

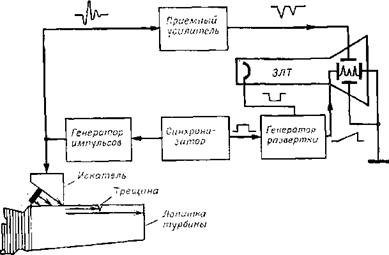

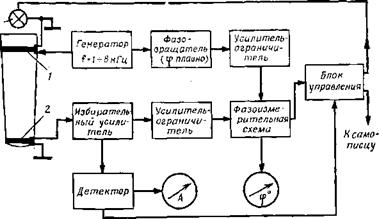

Рис. 6.11. Блок-схема ультразвукового дефектоскопа УЗДЛ-61-2М |

Портативный ультразвуковой дефектоскоп УЗДЛ-61-2М применяют в комплекте с искателями типа ЛИГ для контроля кромок рабочих лопаток роторов турбин и компрессоров, кожухов камер сгорания, диска I ступени ротора компрессора авиационных двигателей и других деталей. Этот специализированный дефектоскоп является наиболее простым по конструкции. Работает по принципу эхо-импульсного метода. Рабочая частота УЗД

2,5 МГц. Блок-схема дефектоскопа приведена на рис. 6.11. Все блоки собраны на электронных лампах,

Синхронизатор {задающий генератор) вырабатывает синхронизирующие импульсы частотой 400—500 Гц, которые одновременно возбуждают генератор импульсов и генератор развертки. Изменением частоты синхронизирующих импульсов меняют дальность прозвучи ван и я.

Генератор высокочастотных электрических импульсов (возбудитель пьезопластины) представляет собой электрический колебательный контур, в котором конденсатором является пьезо — пластипа, а индуктивностью — катушка. Частота электрических колебаний контура, подбираемая при изготовлении дефектоскопа, равна резонансной частоте механических колебаний (УЗК) пьезо — пластпны (2,5 МГц). Поступившим от синхронизатора импульсом контур возбуждается. В нем возникают синусоидальные колсба-

ния напряжения частотой 2,5 МГц, которые в течение времени 1 —1,5 мкс затухают. Длительность т„ электрических возбуждающих колебаний (рис. 6.12, а) зависит от соотношения индуктивного и активного сопротивлений контура. В одном электрическом импульсе при / = 2,5 МГц содержатся три—пять колебаний. Возбуждаемые механические колебания пьезопластины также затухают (рис. 6.12,6; А—смещение колеблющейся пластины). Длительность Хз. п механических колебаний— зондирующего импульса больше длительности электрических и зависит от характеристик пьезопластины и степени ее демпфирования. Через

2— 2,5 мс после прекращения колебаний контур вновь возбуждается син- вырабатывая такие же затухающие

![]() Ультразвуковые импульсы вводятся искателем в металл контролируемой детали. После отражения от дефектов и (или) конца детали они возвращаются в виде эхо-сигналов обратно на пьезопластину искателя, где преобразуются в импульсы напряжения, поступающие через контур генератора на усилитель. За время паузы (2—2,5 мс) ультразвуковая волна, отразившись от самого дальнего отражателя (конца детали), успевает возвратиться обратно к пьезопластине задолго до посылки следующего импульса. Когда на пути распространения УЗК встречается дефект, то часть ультразвуковой энергии отражается от него раньше, чем от конца детали. Таким образом, эхо-сигналы искателя поступают на усилитель со сдвигом по времени — вслед за зондирующим поступает эхо-сигнал от дефекта, а затем — от конца детали.

Ультразвуковые импульсы вводятся искателем в металл контролируемой детали. После отражения от дефектов и (или) конца детали они возвращаются в виде эхо-сигналов обратно на пьезопластину искателя, где преобразуются в импульсы напряжения, поступающие через контур генератора на усилитель. За время паузы (2—2,5 мс) ультразвуковая волна, отразившись от самого дальнего отражателя (конца детали), успевает возвратиться обратно к пьезопластине задолго до посылки следующего импульса. Когда на пути распространения УЗК встречается дефект, то часть ультразвуковой энергии отражается от него раньше, чем от конца детали. Таким образом, эхо-сигналы искателя поступают на усилитель со сдвигом по времени — вслед за зондирующим поступает эхо-сигнал от дефекта, а затем — от конца детали.

Длительность зондирующего импульса т3.и важный параметр всякого импульсного дефектоскопа, от которого зависят, как будет показано далее, мощность импульса, временная мертвая зона и разрешающая способность дефектоскопа. В универсальных дефектоскопах предусмотрены специальные регуляторы мощности зондирующего импульса, работающие на основе изменения импульса tn и амплитуды колебаний пьезопластины.

Приемный усилитель не только усиливает поступающие от искателя электрические колебания (в зондирующем импульсе и в эхо-сигналах), но и преобразует их в видеоимпульсы, которые подаются к пластинам вертикального отклонения луча

ЭЛТ. Усилитель настроен па резонансную частоту пьезопластины. Входным контуром усилителя служит колебательный контур генератора импульсов. Поэтому в момент работы генератора усилитель находится под сильной перегрузкой (сотни вольт), что сопровождается временной потерей им чувствительности (усилитель запирается на некоторое время). Для предохранения усили-

|

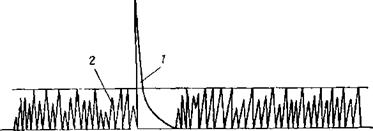

Рис. 6,13. Отсечка шумов 2 ари детектирования полезного зхо-с. игнала / |

теля от перегрузок в момент образования зондирующего импульса, а также для выравнивания чувствительности дефектоскопа при прозвучиваиин деталей малых и больших размеров в нем применена автоматическая временная регулировка чувствительности (ВРЧ).

Усиленный электрический сигнал детектируется. При этом нижняя часть сигнала, соответствующая реверберационным и другим шумам 2 (рис. 6.13), срезается. Уровень отсекаемой части поступающих на ЭЛТ сигналов в универсальных дефектоскопах ДУК-66П, УДМ-3 и других регулируется специальным регулятором ОТСЕЧКА. В дефектоскопе УЗДЛ-61-2М это осуществляется ручкой регулировки усиления. Чтобы при прозвучивании деталей не пропустить полезный сигнал 1, рекомендуется устанавливать минимальную отсечку шумов.

Генератор развертки служит для получения временной линии развертки на экране ЭЛТ. Он возбуждается одновременно с передачей зондирующего импульса и вырабатывает ли — нейно-возрастающее (пилообразное) напряжение, подводимое к пластинам горизонтального отклонения электронного луча ЭЛТ. Поступающие от усилителя к вертикально отклоняющим пластинам трубки видеоимпульсы со сдвигом но времени дают на экране соответствующие сигналы: зондирующий (начальный),

отраженный от дефекта (промежуточный) и отраженный от конца детали (концевой). По длине развертки между начальным и промежуточным сигналами можно определить расстояние до дефекта в направлении прозвучпваппя. В универсальных дефектоскопах для определения координат залегания дефекта существуют специальные устройства — глубиномеры.

Блок питания (полупроводниковый преобразователь) вырабатывает необходимые напряжения для питания анодных цепей ламп дефектоскопа (400 и 185 В) и ЭЛТ (1800 В).

|

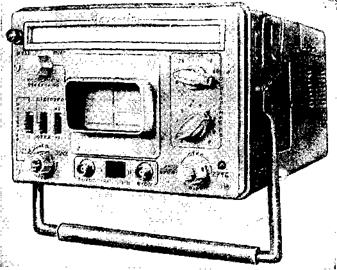

Рис. 6.14. Ультразвуковой импульсный дефектоскоп ДУК-66П |

На переднюю панель дефектоскопа выведены ручки ЯРКОСТЬ, ФОКУСИРОВКА и СМЕЩЕНИЕ для регулировки и установки по горизонтали развертки луча ЭЛТ, ОГРАН.—для регулировки чувствительности дефектоскопа и РАЗВ. — для регулировки длительности развертки (дальности прозвучнвания). Наибольшая дальность (глубина) прозвучнвания стали — 400 мм.

Мертвые зоны дефектоскопа при контроле кромок лопаток и кожухов камер сгорания составляют: ближняя — 20—25 мм,

дальняя— 7 мм. Габариты дефектоскопа — 290X126X165 мм; масса —3 кг. Питание — от сети постоянного тока 27 В; потребляемая мощность — 35 Вт.

Дефектоскопы УЗДК-1 и УЗДБ-1 по конструкции аналогичны дефектоскопу УЗДЛ-61-2М. Они снабжены специальными искателями для контроля барабанов и реборд авиационных колес н главных балок тележек шасси соответственно.

Портативный ультразвуковой дефектоскоп ДУК.-66П используют для контроля сварных швов рам, осей поворотных узлов, шпангоутов и других деталей в аэродромных условиях.

Прибор (рис. 6.14) универсален, выполнен полностью на транзисторах, может работать от аккумуляторной батареи напряжением 9 В или через специальный блок от сети 220/127В 50 Гц,

|

искатели. Рабочие частоты УЗК (1,25; 2,5; 5 и 10 МГц) устанавливают с помощью сменных катушек индуктивности, придаваемых к прибору. Индикаторами являются ЭЛТ и звуковой сигнализатор. Дефектоскоп имеет встроенный аттенюатор (калиброванный делитель напряжения) для измерения амплитуды эхо-сигналов, проградуированный в децибелах. Он оснащен, как видно на блок-схеме (рис. 6.15), электронным глубиномером, устройствами задержки развертки, стробирующего импульса (строба- импульса) и автоматического сигнализатора дефектов (ЛСД). Он позволяет вести контроль эхо-импульсным методом в режимах без задержки и с задержкой развертки, а также теневым методом.

Принцип работы дефектоскопа по эхо-импульсному методу в режиме без задержки развертки (при установке выключателя В6 в положение 1) аналогичен принципу работы прибора УЗДЛ-61-2М. Работу дефектоскопа в режиме с задержкой развертки п АСД обеспечивает глубшгомерпое устройство, основным назначением которого является определение координат залегания

дефекта относительно точки ввода осевого (центрального) луча. Погрешность глубиномера составляет ±3% от определяемого значения.

|

|

При установке выключателя ВО в положение 2 глубиномер позволяет запустить устройства задержки развертки и строба — импульса, с помощью которых можно выделить для контроля

Рис. 6.16. Изображение строба-импульса на экране дефекто-

скопа при работе в режиме с — задержкой развертки:

а — при отсутствии дефекта в аоне контроля; б — при наличии де-

фекта; / — начальний сигнал; 2 — строб’ импульс; 3 — эхо-енгнал от

дефекта

любую зону детали в направлении прозвучивания. Генератор строба-импульса вырабатывает прямоугольный импульс, поступающий к вертикально отклоняющим пластинам ЭЛТ (рис. 6.16, а). Участок развертки от начального сигнала / до левого фронта строба-импульса есть интервал времени задержки развертки от момента излучения зондирующего импульса до момента начала возникновения строба-импульса; расстояние между левым и правым фронтами — длительность строба-импульса. Во время задержки развертки приемный усилитель заперт. Он открывается лишь на время длительности строба-импульса. Длительность строба- импульса обусловливает длину зоны контроля, а время задержки развертки — длину неконтролируемого участка (от точки ввода УЗК до начала зоны контроля). При наличии дефекта в зоне контроля на экране ЭЛТ эхо-сигнал 3 возникает только в области строба-импульса (рис. 6.16, б). Эхо-сигналы, отраженные от участков детали, которым соответствует развертка вне пределов строба-импульса, на экран не проходят. Время задержки развертки и длительность строба-нмпульса можно плавно регулировать, тем самым проверять зоны детали различной длины, расположенные на различных расстояниях от точки ввода УЗК-

Для срабатывания АСД от эхо-сигналов, вызванных дефектами в зоне контроля, импульсы с выхода видеоусилителя и схемы генератора строба-импульса подаются на каскад совпадения. В случае наличия дефекта в зоне контроля на выходе каскада совпадений получается импульс, который запускает мультивибратор звуковой сигнализации дефекта. Уровень срабатывания

схемы АСД при эхо-сигнале от дефекта — 15 мм и более по экрану ЭЛТ.

Дефектоскоп допускает непрерывную работу в течение 8 ч (не менее) при питании от сети переменного тока. Максимальная глубина прозвучивания стали (Ст. 45)—2500 мм.

Ультразвуковые дефектоскопы УДМ-3 и УДМ-1М применяют для контроля лопастей и стаканов воздушных винтов, переднего вала винта, стыковых сварных швов рам и других деталей.

Рабочие частоты прибора УДМ-3—0,6; 1,8; 2,5 и 5 МГц, а прибора УДМ-1М —0,8; 1,8; 2,5 и 5 МГц. Индикаторами являются ЭЛТ и световой сигнализатор. Дефектоскопы снабжены, так же как и прибор ДУК-66П, электронным глубиномером, устройствами задержки развертки («лупой времени»), стробирующего импульса и АСД. Максимальная глубина прозвучивания стали Ст. 45 — 2500 мм. Дефектоскопы позволяют при частоте УЗК 5 МГц обнаруживать дефекты с отражающей поверхностью 1 мм2 и более на глубине 100 мм. При прозвучивании больших толщин чувствительность падает. Чувствительность регулируется четырьмя ручками: МОЩНОСТЬ,’ ЧУВСТВИТЕЛЬНОСТЬ, ОТСЕЧКА и ВРЧ.

Минимальная глубина, с которой начинается обнаружение дефектов (мертвая зона), при пользовании прямыми искателями на частоте 5 МГц равна 8 мм; на частоте 2,5 МГц—10 мм, на частоте 1,8 МГц—12 мм и на частоте 0,6 МГц — 50 мм. При пользовании раздельно-совмещенными искателями на частотах 2,5 и 5 МГц мертвая зона равна соответственно 2,0 и 0,5 мм, а при работе наклонными искателями — 2 мм.

Погрешность измерения расстояния от искателя до дефекта, а также толщины изделий не более ±2-*-3% от измеряемого значения.

Питание дефектоскопов — от сети 36 и 220 В 50 Гц. Потребляемая мощность —не более 180 В-А. Габариты — 220Х335Х Х423 мм; масса — 19 кг.

Приборы УДМ-1М и УДМ-3 отличаются один от другого схе — мами некоторых каскадов и типом ЭЛТ.

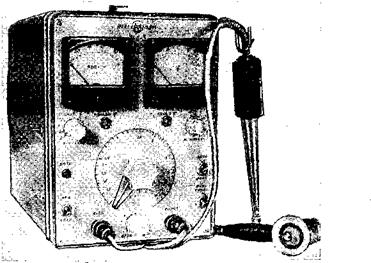

Импедансные акустические дефектоскопы И АД-3 (рис. 6.17) и ИАД-2 применяют для. выявления дефектов клеевых и паяных соединений между сравнительно тонкой обшивкой (из алюминиевого сплава толщиной около 2 мм, из стали—1,5 мм) и элементами жесткости (лонжероном, нервюрой) или заполнителем (сотами, пенопластом и др.) в многослойных конструкциях, а также расслоений в изделиях из слоистых пластиков.

Работа приборов основана на импедансном методе — измерении амплитуды реакции изделия на колеблющийся стержень датчика (ИАД-2) и на измерении амплитуды и фазы силы реакции (И АД-3).

Блок-схема прибора ИАД-3 приведена на рис. 6.18. Датчик прибора представляет собой конический стержень из органического стекла. На верхнем торце стержня установлена излучающая пьезопластнна из ЦТС-19(/), а на нижнем — пьезопластипа 2 (силонзмерительный элемент). Генератор прибора вырабаты-

|

Рис. 6.17. Имиедансньп; акустический дефектоскоп ИАД-3 |

|

Рис. 6.18. Блок-схема импедансного акустического дефектоскопа ИАД-3: / — излучающая пьезопластина из ЦТС-19; 2 — пьезопластипа (енлонзмерительный элемент); 3 — сигнальная лампочка |

вает синусоидальные электрические колебания, частота которых плавно регулируется от 1000 до 8000 Гц. Они подаются на излучающую пьезопластину датчика, которая возбуждает в стержне

продольные упругие колебания. Силоизмерительный элемент соединен со входом избирательного усилителя. Электрическое напряжение на этом элементе и на входе усилителя пропорционально силе реакции изделия на стержень. При наличии дефекта (непроклея или непропая) происходит уменьшение силы реакции, вызывающее уменьшение амплитуды и сдвиг фазы напряжения на силоизмерительпом элементе. Измененное напряжение, пройдя через избирательный усилитель, поступает на два раздельных канала — амплитудный и фазовый, в которых вырабатываются сигналы, пропорциональные изменению амплитуды или фазы и регистрируемые стрелочными индикаторами А и с?0. При наличии дефекта индикатор А показывает уменьшение амплитуды сигнала, а индикатор ю° — сдвиг его фазы (как правило, не менее 60°). Если эти изменения достигают некоторого заданного уровня, то срабатывает устройство, которое включает сигнальную лампочку 3, смонтированную внутри датчика. Она является дополнительным индикатором наличия дефекта.