Методика применения токовихревых і дефектоскопов

Рассмотрим общие приемы контроля на примере применения дефектоскопа ВДЦ-ІМ. Перед контролем, а также при переходе к контролю другой по форме зоны данной детали

или детали другого типа, изготовленной из иного материала, при замене датчика дефектоскоп должен быть настроен. Выбранный датчик устанавливают на контрольный образец в бездефектном месте той же зоны, которую надлежит проверять на деталях.

Ручкой НАСТРОЙКА, ориентируясь по отметке на обрамлении электронно-оптического индикатора, выбирают оптимальный режим работы автогенератора. При этом состояние моста не имеет значения, так как оно на режим работы генератора практически не влияет.

Ручкой БАЛАНС создают такую неуравновешенность моста, при которой стрелка микроамперметра отклоняется вправо от нуля шкалы. Затем этой же ручкой уравновешивают мост и (только в случае использования датчиков Д-1, Д-2, Д-4, Д-6) поворачивают дополнительно влево ручку БАЛАНС на одно деление шкалы, расположенной под этой ручкой, отсекая возможные сигналы помех, например вызванные приближением датчика к выступу или к краю, увеличением кривизны вогнутой поверхности. При этом дефектоскоп загрубляется приблизительно на 200 мкА.

После настройки проверяют чувствительность, перемещая датчик на дефект контрольного образца или нажимая кнопку ИСК. ДЕФЕКТ. В этом случае микроамперметр должен показать 300—400 мкА, красные лампочки на панели и на искательной головке должны вспыхнуть и гореть в течение 2—3 с, угол теневого сектора на экране должен увеличиться.

Если показания микроамперметра меньше 300 мкА, дефектоскоп подстраивают ручкой БАЛАНС, после чего проверяют, нет ли влияния отвода или перекоса датчика и др. Прибор ВДЦ-1М готов к применению.

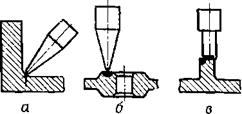

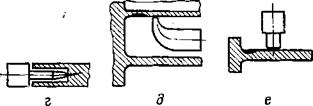

Условием эффективного применения дефектоскопов является правильное разделение каждой детали на зоны контроля, так как во многих случаях контролировать всю поверхность нет необходимости. В пределах каждой зоны нс должно быть значительного изменения формы поверхности, толщины детали (если она соизмерима с глубиной проникновения ВТ), изменения расстояния до магнитной детали, если она примыкает к проверяемой детали. Следует выделять зоны, краевую шириной, равной диаметру датчика, галтели перехода одинакового (или близкого) радиуса, участки поверхности двойной, но близкой по значению кривизны, ребра жесткости, пазы одинаковой ширины, участки вокруг отверстий, заклепок, магнитных масс, например запрессованных подшипников, крепежа, а также другие участки, подлежащие контролю. На каждой из перечисленных зон возможно потребуется применять соответствующий ей датчик (рис. 5.20), а при использовании только одного датчика — выполнять подстройку дефектоскопа. Примеры разделения деталей на зоны рассмотрены в § 5.10.

При выборе датчика из числа входящих в комплект дефектоскопа или разработке специального датчика необходимо учиты

вать как форму и размеры зоны контроля, так и ее доступность. Для фиксирования датчика относительно края, отверстия, на ребре, в пазу следует использовать насадки па датчик или другие приспособления. Для контроля детали, расположенной в малодоступном месте, возможно потребуется разработка специального

|

|

|

Рис. 5.20. Рабочее положение датчиков (а, б, в, г, д, е) при контроле различных зон |

приспособления для достазкп датчика в зону контроля, фиксирования его положения и перемещения. Особенно тщательно нужно обеспечить постоянство расстояния от датчика до ферромагнитной массы.

Диаметр выбранного датчика должен соответствовать требуемой чувствительности. Минимальная длина трещины, которую может зарегистрировать дефектоскоп при точной настройке, для большинства типов накладных датчиков равна половине диаметра датчика.

В пределах каждой зоны, исходя из направления и размеров, подлежащих выявлению минимальных дефектов, намечают траектории перемещения датчика. Для обнаружения лесплошностей длиной менее диаметра датчика последний необходимо сканировать по поверхности контролируемой детали, перемещая его вдоль вероятного направления несплошности с шагом, равным половине диаметра датчика. Для поиска несплошности длиной больше диаметра, датчика последний лучше перемещать поперек ее вероятного направления.

Скорость перемещения датчика при применении дефектоскопа ВДЦ-1М пс ограничена. Обычно ее выбирают в пределах 5—

300 мм/с. При контроле датчик нужно располагать нормально к поверхности. Изменение зазора между датчиком и деталью должно быть минимальным.

Контроль большого числа однотипных изделий целесообразно проводить поэтапно, проверяя на одном режиме работы дефектоскопа одинаковые зоны на группе деталей.

Контроль большого числа однотипных изделий целесообразно проводить поэтапно, проверяя на одном режиме работы дефектоскопа одинаковые зоны на группе деталей.

Для обеспечения высокой надежности контроля стабильность настройки дефектоскопа необходимо проверять по контрольному образцу или с помощью имитатора дефекта периодически во время контроля и обязательно

после его окончания. Контрольный образец — это изделие, аналогичное проверяемым, на котором в каждой контролируемой

зоне имеются несплошности,

близкие по размерам к минимальным дефектам, подлежащим выявлению. Такой контрольный образец можно подобрать из группы изделий, забракованных ранее. Можно в качестве контрольных образцов использовать изделия со значительными нссплошпостями, но для настройки

брать только часть несплопгностн, которая вызывает показания дефектоскопа, близкие к показаниям при выявлении ми

нимального дефекта. На контрольном образце положения датчика на несплошности должны быть отмечены окружностью или должна быть проведена полоса, по которой следует перемещать датчик. На рис. 5.21 приведена схема контрольного образца для настройки чувствительности дефектоскопа при его работе с датчиками диаметром 23 и 2 мм. Датчик диаметром 23 мм устанавливают на очерченный круг, в который входит вся трещина. Датчик диаметром 2 мм перемещают вблизи конца трещины по отмеченной полосе. Часто минимальные дефекты имитируют надрезами, пропилами, сверлениями и т. д. При отсутствии контрольного образца для проверки настройки, которую выполняют на проверяемой детали в бездефектном месте, следует использовать имитатор дефекта, включаемый нажатием на кнопку ИСК. ДЕФЕКТ.

При обнаружении сигнала индикатора, например при загорании лампочки, необходимо повторить контроль той же зоны, наблюдая за основным индикатором — микроампермстром, проверить настройку дефектоскопа и еще раз проконтролировать участок изделия сомнительной сплошности, следя за показаниями микроампермстра. Повторяющиеся устойчивые показания свидетельствуют о наличии несплошности. Наличие несплошности типа трещин сопровождается резким отклонением стрелки микроамперметра.

Показания дефектоскопа могут быть вызваны: трещиной;

глубокой (диаметром около 1 мм) забоиной (если контроль проводится датчиком, в торец которого зклеен шарик); пористостью материала; включениями; поражением металла коррозией.

|

|

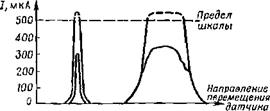

Показания мнкроампермстра при обнаружении трещины зависят от направления перемещения датчика относительно трещины. Если датчик перемещают поперек трещины (рис. 5.22, а) или если шарик попадает в глубокую забоину, через микроамперметр проходит короткий импульс тока, проявляющийся в резком перемещении стрелки вправо и назад. Амплитуда импульса зависит от размеров песшюшпости и чувствительности дефектоскопа. Если »датчик перемещают вдоль трещины (рис. 5.22, б), возникает длительный импульс тока —в течение времени нахождения датчика над трещиной. При этом могут наблюдаться колебания тока, обусловленные изменением ширины и глубины трещины пли изменением положения датчика.

При наличии в контролируемой зоне детали пористости, коррозионного поражения показания микроамперметра будут наблюдаться при перемещении датчика на относительно широких участках поверхности.

С помощью дефектоскопа можно определить протяженность несплошности, которая равна пути перемещения датчика от начала появления сигнала до его исчезновения. Точностыювышается с уменьшением диаметра датчика. Она зависит и от настройки дефектоскопа. Показания дефектоскопа как ложные сигналы могут наблюдаться, когда не выдерживается постоянным расстояние от датчика до заклепки, до магнитной детали, при переходе датчика с плоской поверхности иа галтель, в паз, при значительном изменении структуры материала из-за локального наклепа, при — жога и т. д.

Обнаруженную дефектоскопом песплошиость в случае сомнений можно дополнительно выявить другими методами, например методом цветной или магнитоиорошковой дефектоскопии. Однако следует помнить, что токовихревым дефектоскопом можно обнаруживать очень тонкие (шириной раскрытия менее 1 мкм) нссп — лошности, которые методом цветной дефектоскопии могут быть не выявлены.

При контроле деталей авиационной техники методом ВТ специалисты эксплуатирующих подразделений иногда допускаю1" ошибки, снижающие его эффективность. Наиболее общими ошибками являются:

1. Неправильная расшифровка показаний дефектоскопа. Например, в дефектоскопе ВДЦ-1М основным индикатором при расшифровке показаний является микроампермстр, а не красные лампочки, мигание которых привлекает внимание дсфектоскопн — ста. Тем не менее некоторые любое мигание лампочек принимают за признак выявленной трещины (если дефектоскоп даже не был предварительно настроен). Любое отклонение стрелки микроамперметра считают признаком выявления трещины, хотя возможны ложные показания, которые наблюдаются при расстройке дефектоскопов и могут вызываться перекосами датчиков. Эти показания не повторяются в точности при повторном контроле.

2. Контроль деталей сложной формы не по зонам при одном режиме настройки дефектоскопа. Например, контроль краевой зоны дефектоскопом, который был настроен при размещении датчика вдали от края, может привести к ложным показаниям. Ложные показания будут наблюдаться также, если без перестройки режима работы перейти от контроля плоского участка к контролю галтели радиусом 2—3 мм или паза.

3. Контроль галтели датчиком, диаметр которого близок к ее радиусу. При этом между датчиком и поверхностью изделия будет значительный зазор, дефект может быть пропущен.

4. Контроль ребер жесткости н кромок детали дефектоскопом типа ДНМ с фазочувствительной измерительной схемой, ширина которых меньше диаметра датчика (при перемещении датчика по торцу). Дефект в ребре или в кромке вызывает отрицательный сигнал, который не будет зарегистрирован индикатором.

5. Контроль стальных деталей со значительной магнитной неоднородностью материала приводит к появлению ложных сигналов, которые часто практически невозможно отличить от сигнала при выявлении несплошности. Стальные детали с неоднородными магнитными свойствами накладными датчиками контролировать не рекомендуется.

6. Контроль изделий, толщина которых близка к глубине проникновения ВТ и в пределах зоны контроля резко изменяется,

Это может привести как к появлению ложных сигналов, так и к пропуску дефекта.

7. Случайный (неупорядоченный) характер перемещения датчика в зоне контроля.

8. Применение для проверки настройки дефектоскопа изделий с несплошностямн, размеры которых в несколько раз больше минимальных размеров дефектов, подлежащих выявлению.

9. Применение неисправных дефектоскопов.

10. Подключение дефектоскопа без стабилизатора к источнику питания, напряжение которого изменяется в больших пределах.