Контроль некоторых деталей авиационной техники

В эксплуатации ультразвуковому контролю подвергают разнообразные по форме и различные по размерам и материалам детали авиационной техники. Каждую деталь проверяют по специальной методике, отличающейся от других типом волны и рабочей частотой УЗК, размерами и формой искателей, способами ввода УЗК в зону контроля, способами настройки дефектоскопов, расшифровкой результатов контроля и т. д. Рассмотрим несколько таких методик.

Контроль лопаток роторов турбин и компрессоров. Зонами ультразвукового контроля лопаток в эксплуатации являются входная и выходная кромки, за исключением мертвых зон у замка и конца пера лопатки — ближней длиной 25—30 мм и дальней 5—7 мм. Лопатки последних ступеней турбин контролируют в реактивной трубе на расстыкованном самолете, а лопатки компрессоров — через специальные окна. Применяют дефектоскопы УЗДЛ-61-2М или УДМ-1М (УДМ-3) и искатели типа АИГ, возбуждающие в кромках поверхностные волны.

Настройку чувствительности дефектоскопа и длины развертки проводят по контрольным образцам, представляющим собой

лопатки контролируемой ступени ротора турбины или компрессора с контрольным отражателем в виде поперечного надреза на кромке глубиной 0,3 мм и шириной раскрытия около 0,1 мм. Места расположения надрезов выбирают в зависимости от длины лопатки на расстоянии от 10 до 30—60 мм от конца пера.

При контроле искатель прикладывают к кромке у замка или на конце пера лопатки так, чтобы Г-образная контактная поверхность его соприкасалась по радиусу скруглення кромки, а уступ Г-образной поверхности был обращен к корыту пера (рис. 6.24, а). Такое расположение искателя обеспечивает ввод в кромку максимальной энергии

При контроле искатель прикладывают к кромке у замка или на конце пера лопатки так, чтобы Г-образная контактная поверхность его соприкасалась по радиусу скруглення кромки, а уступ Г-образной поверхности был обращен к корыту пера (рис. 6.24, а). Такое расположение искателя обеспечивает ввод в кромку максимальной энергии

УЗК.

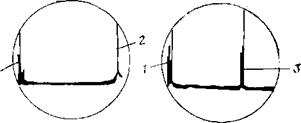

Типичные осциллограммы, возникающие на экране дефектоскопа при контроле лопаток, приведены на рис. 6.25. Возникновение только начального сигнала 1 и концевого 2 (рис. 6.25, а) свидетельствует о хорошем акустическом контакте и отсутствии па кромке дефектов, способных отражать УЗК- Возникновение концевого 2 и промежуточного 3 эхо-сигналов (рис. 6.25, б) свидетельствует о наличии дефекта небольшой глубины (например, трещины глубиной до 1—4,5 мм или забоины), отразившего часть энергии УЗК, а возникновение только промежуточного интенсивного эхо-сигнала 3 и отсутствие концевого (рис. 6.25, в) — о наличии крупной трещины (глубиной более 1,5 мм), полностью отражающей УЗК. Причинами появления нескольких про межуточных сигналов, отличающихся по амплитуде (рис. 6.25, г), могут быть: мелкие трещины (растрескивания по границам зерен), эрозионно-коррозионные поражения, механические повреждения кромки или неоднородность структуры материала. Чтобы определить, являются лк выявленные дефекты поверхностными или внутренними, лопатки, дающие такого вида осциллограммы, подвергают цветному и оптико-визуальному контролю. Если при контроле лопаток на экране наблюдают только начальный сигнал, а концевого и промежуточных нет, то это свидетельствует о плохом акустическом контакте. Акустического контакта добиваются путем нанесения контактной смазки и перемещения искателя на

3— 5 мм от места ввода вдоль кромки н поворота ее влево-вправо на 5—10°. Такое перемещение искателя позволяет устранить возможный перекос его из-за вогнутости кромки в месте перехода к замку.

Появление на экране слабого концевого сигнала или его отсутствие при хорошем акустическом контакте является признаком крупнозернистости материала лопатки, рассеивающего УЗК.

Такие лопатки называют нспро заучиваемым и. Некоторые из них можно проверить ультразвуком более низкой частоты, но при этом понижается чувствительность. Нспрозвучнваемые эмалированные лопатки проверяют токовихревым методом, а неэмалированные и хромоалнтированные — цветным.

|

|

|

а в

Кроме эхо-сигналов от указанных дефектов, на экране дефектоскопа у начального импульса на участке развертки 15—30 мм (в зависимости от длины лопатки) иногда возникают сигналы- помехи, обусловленные отражением УЗК от призмы искателя. Этот участок характеризует мертвую зону дефектоскопа с данным искателем.

Помехи могут возникать от неисправностей искателя (замасливание демпфера, разрушение пьезопластины и др.). Чтобы отличить сигналы-помехи от сигналов, отраженных от дефектов, искатель перемещают вдоль кромки на 10—15 мм. При этом эхо — сигналы от дефектов будут перемещаться но экрану, а сигналы — помехи — оставаться на прежнем месте.

Ультразвуковым методом на кромках лопаток выявляют трещины усталости и ползучести (открытые или находящиеся под слоем эмали), механические и эрозионно-коррозионные поражения (мелкие забоины с острыми краями, коррозионные язвины,

раковины, рис. 6.26, а) и внутренние дефекты (разнозернп — стость структуры материала, неметаллические включения, рис. 6.26,6)!

Контроль цельноштампованных кожухов камер сгорания.

|

Ультразвуковому контролю подвергают конусную часть кожуха

длиной 250 мм от сварного шва. Применяют дефектоскоп УЗДЛ-61-2М и искатель ЛИГ-3 с плоской контактной поверхностью,

возбуждающий в оболочке кожуха нормальные волны. Дефектоскоп настраивают по контрольному образцу, представляющему собой кожух, на наружной поверхности которого вдоль образующей нанесена риска глубиной 0,1 мм, длиной 60—80 мм.

возбуждающий в оболочке кожуха нормальные волны. Дефектоскоп настраивают по контрольному образцу, представляющему собой кожух, на наружной поверхности которого вдоль образующей нанесена риска глубиной 0,1 мм, длиной 60—80 мм.

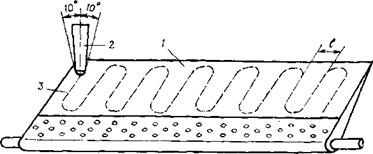

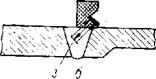

Прозвучивание оболочки кожуха на двигателе проводят по частям из трех положений искателя (рис. 6.27), направляя нормальные волны по окружности кожуха. Из положения III лрозвучивают места I и II, откуда производился контроль открытой и закрытой части кожуха. При поиске дефектов искатель 3 (рис. 6.28) медленно передвигают по слою масла вдоль образующей, одновременно поворачивая его на 5—10° и слегка наклоняя вперед и назад. Если в контролируемом участке кожуха 1 нет дефектов, то на экране будут наблюдаться только начальный сигнал 1 (рис. 6.29, а) и сигналы — помехи 2. Последние возникают от масляной прослойки между искателем и поверхностью кожуха. Они постоянно появляются на

|

участке развертки длиной до 25 мм. Соответствующий участок кожуха является мертвой зоной. При наличии дефекта в контролируемой зоне кожуха на экране возникает от него зхо-снгнал 3 (рис. 6.29,6), отличающийся от эхо-сигналов от дефектов на кром-

|

|

ках лопаток значительно большей шириной. Так как концевого сигнала нет (дальность проэвучивания дефектоскопа меньше длины окружности), то при поиске дефектов особое внимание об-

Рис. 6.29, Типичные осциллограммы контроля кожухов камер сгорания:

а — при отсутствии дефектов в материале кожуха; б — при наличии протяженного дефекта; і — начальный сигнал; Ї — сигналы-помехи; 3 —эхо-сигнал от дефекта

|

ращают на обеспечение акустического контакта. Проверку последнего проводят, периодически направляя УЗ К в сторону сварного шва 2 (рис. 6.28). При хорошем контакте на экране дефекто

Приближенно длину протяженного дефекта определяют передвижением искателя вдоль образующей. За начало и конец отсчета длины принимают точки ввода центрального луча, в которых амплитуда эхо-сигналов от дефекта составляет 10 мм.

Ультразвуковым методом в материале кожуха выявляют следующие поверхностные и внутренние дефекты, распространяющиеся вдоль его образующей: расслоения (рис. 6.30), закаты, неметаллические включения, волосовины, трещины и риски глубиной 0,05 мм и более.

Ультразвуковым методом в материале кожуха выявляют следующие поверхностные и внутренние дефекты, распространяющиеся вдоль его образующей: расслоения (рис. 6.30), закаты, неметаллические включения, волосовины, трещины и риски глубиной 0,05 мм и более.

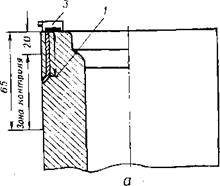

Контроль диска ротора компрессора. Контролю подвергают зону 1 (рис. 6.31) перехода от полотна диска к ступичной части со стороны кока двигателя с целью выявления трещин. Контроль проводят при снятом коке дефектоскопом УЗДЛ-61-2М. Применяют искатель 2, возбуждающий в материале диска поверхностные УЗК частотой 2,5 МГц. Направление прозвучивания — по радиусу от обода диска к ступице. Для сохранения неизменного положения оси искателя относительно радиуса диска на искателе имеются фиксирующие упоры 3. При поиске трещин этими упорами искатель поджимают к стенке у перехода полотна к ободу диска. Настройку чувствительности дефектоскопа проводят по контрольному отражателю в виде надреза, выполненного на образце из диска в месте вероятного возникновения трещин. Амплитуду эхо-сигнала от контрольного отражателя устанавливают 30 мм, на шкале экрана отмечают положение этого сигнала и по обе стороны отметки па расстоянии 3 мм красным карандашом наносят два штриха 4.

Контроль проводят, медленно передвигая искатель по слою контактной смазки, нанесенной на полотно диска у стенки обода. Акустический контакт проверяют по амплитуде концевого эхо- сигнала 5. Возникновение эхо-сигнала 6 между нанесенными штрихами свидетельствует о наличии трещины в диске.

Контроль сварных швов рам. Целью контроля является обнаружение трещин и других дефектов в стыковом сварном шве рам толщиной 25—28 мм при доступе с наружной стороны рамы, где шов зачищен. Для контроля применяют дефектоскопы ДУК-66П или УДМ-3 (УДМ-1М), которые позволяют исключить влияние мешающих факторов (проплавов в корне шва и неровностей на закрытой поверхности рамы). Поиск дефектов осуществляют наклон-

——————————————————————————————————-

|

|

ными искателями с углом падения 40° на частоте 2,5 МГц и двух уровнях чувствительности — поисковой и отбраковочной (отборочной).

Настройку дефектоскопов на поисковую и отбраковочную чувствительность производят по стандартному контрольному образцу из органического стекла № 1 (ГОСТ 14782—75), а установку длительности строба-импульса — по образцу, изготовленному из материала контролируемой детали.

Дефектоскоп считается настроенным на отбраковочную чувствительность, если амплитуда эхо-сигнала от отверстия а стандартном образце № 1 на глубине 25 мм составляет 30 мм (ДУК-66П) или 40 мм (УДМ-1М, УДМ-3), и настроенным на поисковую чувствительность, если амплитуда эхо-сигнала имеет такие же значения, но на глубине 35 мм от отверстия.

Длительность строба-импульса устанавливают соответствующую прозвучиваемой толщине шва —28 или 25 мм (если мешающие факторы отсутствуют) или толщине 24 и 21 мм (при наличии нсудаленного проплава в корне шва). Прозвучивание проводят прямым лучом (см. рис. 6.21, а) с обеих сторон шва. При передвижении искатель поворачивают на ±10° относительно его вертикальной оси.

Во время контроля следят за обеспечением акустического контакта, так как концевой эхо-сигнал отсутствует. При наличии в

материале шва трещины 3 (рис. 6.32,6) на экране в области строба-импульса 6 возникает эхо-сигнал 7 от дефекта. Шов бракуют, если амплитуда эхо-сигналов от дефектов превышает 40 мм при настройке на отбраковочную чувствительность. Такая методика

|

![]()

ультразвукового контроля обеспечивает выявление трещин в сварных швах площадью 2 мм2 с раскрытием не менее 0,05 мм.

Контроль осей поворотных узлов проводят с целью обнаружения трещин в слое основного металла, расположенном на расстоянии от 20 до 65 мм от торца оси (рис. 6.33, а). Применяют дефектоскоп ДУК-66П и прямой искатель, работающий по совмещенной схеме включения. Продольные волны вводят со стороны торцов оси (рис. 6.33, б). При ширине наружного пояса 12 мм применяют искатель с частотой 2,5 МГц, а при ширине пояса <12 мм — искатель с частотой 5 МГц.

•Длительность строба-импульса, соответствующую прозвучивае — мому слою металла толщиной 45 мм, устанавливают по металлическому контрольному образцу, а настройку дефектоскопа на отбраковочную чувствительность — по стандартному образцу № 1 (ГОСТ 14782—75). При этом чувствительность устанавливают такую, чтобы амплитуда эхо-сигнала от контрольного отражателя, расположенного на глубине 35 мм при контроле па частоте

2,5 МГц, и от отражателя, расположенного на глубине 20 мм при контроле на частоте 5МГц, составляла 30±2 мм.

Перед контролем торцы оси протирают насухо. Контактную смазку ЦИАТИМ-201 наносят кистью на всю поверхность торца и последовательно прозву — чивают один участок за другим, сканируя искатель с шагом 1 = 5 мм. Таким путем оси прозвучивают с обоих торцов. В целях облегчения поиска трещин чувствительность дефектоскопа несколько увеличивают по сравнению с настроенной отбраковочной чувствительностью уменьшением ослабления на 10 дБ с помощью ручки ОСЛАБЛЕНИЕ. При появлении на экране в зоне строба-импульса эхо-сигнала на торце оси отмечают место положения искателя, дефектоскоп настраивают на отбраковочную чувствительность и повторно проверяют данный участок оси. Если на экране возникает эхо-сигнал амплитудой 30 мм и более, измеряют условную протяженность h и глубину залегания дефекта. Условную протяженность дефекта определяют по перемещению искателя вдоль пояса торца оси.

Перед контролем торцы оси протирают насухо. Контактную смазку ЦИАТИМ-201 наносят кистью на всю поверхность торца и последовательно прозву — чивают один участок за другим, сканируя искатель с шагом 1 = 5 мм. Таким путем оси прозвучивают с обоих торцов. В целях облегчения поиска трещин чувствительность дефектоскопа несколько увеличивают по сравнению с настроенной отбраковочной чувствительностью уменьшением ослабления на 10 дБ с помощью ручки ОСЛАБЛЕНИЕ. При появлении на экране в зоне строба-импульса эхо-сигнала на торце оси отмечают место положения искателя, дефектоскоп настраивают на отбраковочную чувствительность и повторно проверяют данный участок оси. Если на экране возникает эхо-сигнал амплитудой 30 мм и более, измеряют условную протяженность h и глубину залегания дефекта. Условную протяженность дефекта определяют по перемещению искателя вдоль пояса торца оси.

За крайние положения искателя принимают такие, при которых амплитуда эхо-сигнала от трещины достигает 20 мм. Характер трещины, обнаруженной ультразвуковым методом в материале оси, показан па рис. 6.34.

За крайние положения искателя принимают такие, при которых амплитуда эхо-сигнала от трещины достигает 20 мм. Характер трещины, обнаруженной ультразвуковым методом в материале оси, показан па рис. 6.34.

Контроль клеевых соединений обшивки с сотовым заполнителем (интерцептора, закрылков, руля поворота, крыльевых прижимных щитков, лопастей несущего винта и других деталей) проводят импедансиым акустическим дефектоскопом ИАД-3 или И АД-2. Рассмотрим методику контроля в амплитудном варианте нмпедансного метода.

В качестве контрольных образцов для настройки дефектоскопов используют части контролируемых деталей с искусственными или с естественными дефектами в виде непроклея размером от 0,5 £>доп и более (Ццоп — максимальная протяженность дефекта, допустимого согласно ТУ на отбраковку).

Используются два основных режима контроля: резонансный и нерезонансный. Резонансный режим применяют при контроле конструкции с толстой (для алюминиевого сплава свыше 0,7— 0,8 мм) металлической обшивкой и жестким внутренним элементом (лонжероном, нервюрой, стрингером и др.). Контроль сотовых панелей с обшивками из алюминиевого сплава до 0,7— 0,8 мм, изделий с металлической обшивкой и пенопластовым заполнителем и др. проводят в нерезонансном режиме. При настройке выбирают режим, дающий минимальный разброс показаний дефектоскопа на контрольном образце.

Используются два основных режима контроля: резонансный и нерезонансный. Резонансный режим применяют при контроле конструкции с толстой (для алюминиевого сплава свыше 0,7— 0,8 мм) металлической обшивкой и жестким внутренним элементом (лонжероном, нервюрой, стрингером и др.). Контроль сотовых панелей с обшивками из алюминиевого сплава до 0,7— 0,8 мм, изделий с металлической обшивкой и пенопластовым заполнителем и др. проводят в нерезонансном режиме. При настройке выбирают режим, дающий минимальный разброс показаний дефектоскопа на контрольном образце.

Настройку дефектоскопа ИАД-3 на нерезонансный режим проводят в следующем порядке. Все ручки прибора устанавливают в исходные положения согласно инструкции по его эксплуатации; тумблер ФАЗА переводят в нижнее положение. Рабочую частоту устанавливают ручкой ЧАСТОТА, выбирая ее в зависимости от жесткости изделия. Для контроля сотовых панелей с тонкой обшивкой (для алюминиевого сплава—до 0,4 мм) и крупной ячейкой сот (сторона 5—6 мм) следует применять частоты 1 — 1,2 кГц, а для контроля изделий с обшивкой толщиной 0,4—0,8 мм —2—3,5 кГц. Датчик ДИ-1 (длинный) или ДИ-2 (короткий) хорошо прижимают к обшивке контрольного образца (см. рис. 6.8, а) и с помощью ручек МОЩНОСТЬ и УСИЛЕНИЕ добиваются, чтобы при перемещении датчика в этой зоне минимальное отклонение стрелки было в пределах 80—90% всей шкалы амплитудного индикатора А. Затем датчик передвигают по поверхности контрольного образца в зону с дефектом. При правильной настройке прибора должна отклониться его стрелка влево и загореться красная сигнальная лампочка. До начала контроля детали следует убедиться, что все дефекты в контрольном образце выявляются хорошо. В процессе настройки и контроля допускается отклонение стрелки индикатора А дефектоскопа за пределы шкалы.

Контроль проводят, перемещая датчик по поверхности контро-

Лируёмой детали (рис. 6.35) и одновременно наблюдая за сигнальной лампочкой, находящейся в датчике. Перемещать датчик необходимо с легким нажимом со скоростью не более 1,5 м/с, удерживая его по нормали к поверхности с точностью ±10°. Шаг ска — нирования / выбирают равным 0,5 Одоп. Контуры выявленных дефектов очерчивают на поверхности изделия мягким карандашом по показаниям дефектоскопа.

|

Рис. 6.35. Схема сканирования датчика при контроле клеевого соединения обшивки с сотовым заполнителем нмпеданспым методом: / — обшивка; 2 — датчик; 3 — траектория сканирования: (—шаг сканирования |

Участки со смятыми сотами могут давать ложные показания. Ложные показания могут возникать в виде периодического включения лампочки при контроле тонких обшивок из алюминиевого сплава толщиной 0,3—0,6 мм на сотах с размерами сторон ячеек 6 мм.

Сотовые панели с мелкими и средними ячейками заполнителя (сторона ячейки 2,5—4 мм) и средними толщинами обшивок (0,4—0,6 мм для алюминиевых сплавов) контролируют импеданс — ным методом в фазовом варианте.