Типовая методика ультразвукового контроля деталей

От правильного выбора методики ультразвукового контроля зависит его эффективность (из-за специфичности метода ультразвуковой дефектоскопии). Методики разрабатывают, как правило, для контроля одной детали пли группы деталей. Перед разработкой методики изучают, а в процессе разработки учитывают основные дефектоскопические характеристики детали (см. рис. 8,1). При выборе параметров ультразвукового контроля более подробно рассматривают возможные зоны ввода УЗК, положение вероятных дефектов относительно этих зон, акустические свойства материала детали (скорость распространения УЗК, акустическое сопротивление, коэффициент затухания УЗК, уровень структурной реверберации), возможные акустические препятствия на пути распространения ультразвука. Учитывают также технологию изготовления детали, узла, ТУ на отбраковку и условия работы детали в эксплуатации.

Как правило, в методике указывают;

— технические условия (ТУ) на отбраковку;

— зоны контроля, типы используемых волн и искателей, направления прозвучивапия, места установки искателей, углы ввода УЗК и схемы перемещения (сканирования) искателей при поиске дефектов;

— оптимальные значения рабочих параметров дефектоскопа (частоту УЗК, мощность зондирующих импульсов и частоту их следования), режим работы (без задержки или с задержкой развертки) ;

— контрольный образец с искусственными или натуральными дефектами (отражателями УЗК) и порядок настройки дефектоскопа на заданную чувствительность и дальность прозвучивапия;

— демонтажные работы на самолете для обеспечения доступности зоны контроля;

— подготовку поверхности контролируемой детали и обеспечение акустического контакта;

— порядок контроля;

— расшифровку показаний дефектоскопа, определение характера и размеров дефектов;

— меры по технике безопасности при работе непосредственно на самолете.

Выбор типа ультразвуковых волн, зон и угла ввода волн и направлений прозвучивания. Для обнаружения в деталях сложной формы внутренних дефектов, расположенных под углом к поверхности ввода УЗК, применяют поперечные волны, а дефектов, расположенных на поверхности детали. (трещин усталости, коррозионных и механических повреждений и др.), — поверхностные или поперечные волны, которые вводят в металл наклонными искателями. Поверхностные и поперечные волны по сравнению с

продольными позволяют обнаруживать более мелкие дефекты при одной и тон же частоте.

Поперечные волны широко используют для контроля сварных соединений, цилиндров, деталей шасси и др. При выборе угла ввода УЗК при контроле сварных стыковых швов исходят из того,

|

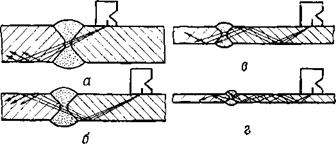

Рис. 6.21. Способы контроля сварного шва различной толщины у л ьт р а з в у к о в ы м л у чо м: а—прямым; б — однократно отраженным; в —двукратно отраженным; г — многократно отраженным |

чтобы расстояние от искателя до шва было как можно меньшим. Поэтому швы толщиной 20—40 мм и более прозвучивают прямым или однократно отраженным лучом (рис. 6.21, а, б), применяя искатель с углом наклона 40°, а швы толщиной 8—20 мм — двукратно и трехкратно отраженным лучом, применяя искатель с углом наклона 50, 53 и 55° (рис. 6.21, в, г).

Поверхностные волны предпочтительнее для контроля деталей сложной конфигурации, так как они могут огибать, не отражаясь, вогнутые и — выпуклые участки детали радиусом скруглення 2Хгтов и более.

Нормальные волны применяют в случаях, когда необходимо обнаружить поверхностные и внутренние дефекты (расслоения, закаты, пористость, поверхностные трещины и-др.) в тонких деталях постоянной толщины (в трубопроводах, листах, оболочках толщиной, соизмеримой с длиной волны). Детали с алюминиевым покрытием, нанесенным способом металлизации распылением, нельзя проверять поверхностными и нормальными волнами из-за сильного затухания этих волн в изделиях с повышенной шероховатостью поверхности.

Продольные волны применяют для контроля деталей большой толщины на наличие внутренних дефектов (раковин, расслоений, зон пористости и т. д.).

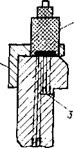

Во всех случаях направления прозвучивания и места установки искателей выбирают так, чтобы осевой луч падал на поверхность предполагаемого дефекта под углом, близким к прямому. При этом определяют, какие возможные сигналы-помехи могут возникнуть от выточек, острых углов, граней, канавок, вспучившегося лакокрасочного покрытия и т. д. При контроле деталей сложной формы применяют ограничители, позволяющие

т

устанавливать искатель в определенном положении, при котором обеспечивается прозвучивание критических участков детали (рис. 6.22).

Для обеспечения контроля всего изделия искатель перемещают по его поверхности с шагом не более диаметра пьезопла-

, СТИНЫ.

Зоны контроля, места установки искателей, направления прозвучивания, схемы сканирования искателей намечают на эскизе проверяемой детали.

Зоны контроля, места установки искателей, направления прозвучивания, схемы сканирования искателей намечают на эскизе проверяемой детали.

Выбор оптимальных рабочих параметров дефектоскопа.

![]() С повышением частоты УЗК н мощности зондирующих импульсов растет чувствительность метода. Однако высокочастотные колебания трудно вводить в металл, они быстро затухают, и дальность прозвучивания уменьшается.

С повышением частоты УЗК н мощности зондирующих импульсов растет чувствительность метода. Однако высокочастотные колебания трудно вводить в металл, они быстро затухают, и дальность прозвучивания уменьшается.

Оптимальную частоту УЗК выбирают в зависимости от зернистости материала детали (уровня структурных помех), размеров контролируемой зоны детали, а мощность импульсов, кроме того, — и от самой частоты УЗК. Стальные детали толщиной до 1 м, сварные швы толщиной до 8—40 мм прозвучивают на частоте 2,5 МГц; тонкие сварные швы (до 8 мм)—на частоте 5 МГц. Контроль деталей из крупнозернистых материалов с большим коэффициентом затухания ультразвука проводят на частотах 1,25 МГц и меньше.

На практике частоту УЗК и мощность импульсов, а также другие параметры режима работы дефектоскопа для надежного обнаружения дефектов заданного размера подбирают обычно экспериментально в период разработки методики.

Подготовка поверхности контролируемой детали и обеспечение акустического контакта. Перед проведением контроля поверхность детали в зоне контроля очищают от грязи, отслаивающегося лакокрасочного покрытия, окалины, продуктов коррозии и т. д., чтобы улучшить условия прохождения волн и устранить возможные случаи появления сигналов-помех.

Контактную смазку для обеспечения акустического контакта между искателем и поверхностью детали выбирают, исходя из чистоты обработки, формы и ориентации поверхности относительно силы тяжести в месте установки искателя, а также в зависимости от температуры окружающего воздуха.

![]()

При контроле авиационных деталей с гладкой поверхностью (V 6) в качестве контактной смазки применяют:

— при температуре 20° С и выше—масло МК-22;

—

|

при температуре от 10 до 20° С — смесь масел (но объему): 50°/0 масла МК-22 п 50% масла МК-8;

— при температуре ниже 10° С —масло МК-8.

Для смазки грубых и вертикальных поверхностей используют более вязкие масла — компрессорное, смазку ЦИАТИМ-201 и др.

Качество акустического контакта проверяют по амплитуде концевого эхо-сигнала.

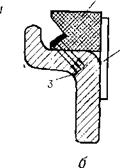

Настройка дефектоскопа на заданную чувствительность. Ее

проводят по контрольным образцам, имеющим согласно ГОСТ 14782—75 и ГОСТ 17410—72 специальные контрольные отражатели (искусственные дефекты): отверстие с плоским дном, угловой или сегментный отражатель, глубокую риску, надрез и др. (рис. 6.23). Материал, форма, чистота обработки поверхности образца должны быть такими, как у контролируемой детали. В качестве контрольного образца часто применяют деталь или ее часть, на поверхности которой в месте возможной трещины выполнен искусственный отражатель заданных размеров.

Контрольные образцы с отражателями в виде отверстия с плоским дном или с угловым и сегментным отражателями рекомендуются для настройки дефектоскопов при контроле деталей поперечными и продольными волнами, а образцы с отражателями

в виде надрезов и рисок — при контроле поверхностными и нормальными волнами.

Настройка чувствительности дефектоскопа по контрольному образцу сводится к следующему. На поверхность образца в месте установки искателя наносят тонкий слой контактной смазки. Искатель устанавливают так, чтобы его осевой луч был направлен на отражатель. Регулируя чувствительность дефектоскопа, устанавливают амплитуду эхо-сигнала от контрольного отражателя 30—40 мм. При установленной чувствительности производится контроль деталей. В ряде случаев поиск дефектов производят при несколько повышенной чувствительности по сравнению с установленной, так как выявляемость реальных дефектов из-за диффузного рассеяния ими УЗК. (см. рис. 6.5) несколько хуже выявляемости искусственных. Кроме настройки чувствительности, контрольные образцы иногда применяют для точного определения расстояния до дефекта по расположению импульсов на экране дефектоскопа. На контрольных образцах отрабатывают приемы проверки конкретных деталей и приобретают начальный опыт ультразвукового контроля.

Для измерения основных параметров контроля служат стандартные эталоны № 1—3 (ГОСТ 14782—75). Эталон N° 1 из органического стекла с боковыми отверстиями на различной глубине применяют для определения условной чувствительности[3], проверки разрешающей способности, точности работы глубиномера дефектоскопа и угла наклона призмы искателя.

Эталон № 2 из материала контролируемой детали с двумя боковыми отверстиями и специальной шкалой применяют для определения угла ввода ультразвукового луча и проверки мертвой зоны дефектоскопа с искателем.

Эталон № 3 из малоуглеродистой стали, имеющий форму полукольца, применяют для определения точки выхода осевого луча из призмы искателя. Эту точку используют при определении протяженности и координат залегания выявленного дефекта.

Расшифровка показаний дефектоскопа, определение характера и размеров дефектов. Показания ультразвуковых дефектоскопов — это осциллограммы. На них, кроме полезных сигналов— начального, от дефектов и концевого, могут быть сигналы-помехи, возникающие из-за неисправности искателя, от неоднородностей структуры металла (реверберационные помехи), от сложного рельефа поверхности детали, нарушений (вспучивания, шелушения) лакокрасочного покрытия, наличия окалины, грязи, капель масла и т. д. При расшифровке осциллограмм необходимо отличить полезные сигналы от сигналов-помех и дать заключение о пригодности детали к дальнейшей эксплуатации.

Наличие концевого и начального сигналов свидетельствует о хорошем акустическом контакте и исправности аппаратуры. Отсутствие ожидаемого концевого эхо-сигнала может быть вызвано плохим акустическим контактом, наличием крупного дефекта, отражающего всю энергию УЗК, пли мсжкрмсталлитной коррозией и крупнозернистой структурой, рассеивающими УЗК — При контроле поверхностными, нормальными и поперечными волнами некоторых деталей, например длинных штоков, цилиндров и др., длина которых больше дальности прозвучивания дефектоскопа, концевого эхо-сигнала в общем не существует. Это требует особого внимания дефектоскописта, периодической проверки надежности акустического контакта.

В случае прозвучивания цилиндрических деталей по окружности на экране возникает эхо-сигнал, который при перемещении искателя не изменяет своего положения. Появление этого сигнала свидетельствует о том, что УЗК прошли по всей окружности. Такой сигнал можно рассматривать как своеобразный концевой. Пропадание этого сигнала и появление промежуточного может быть признаком наличия крупного дефекта. При перемещении в этом случае искателя вперед по окружности промежуточный эхо-сигнал на экране перемещается в левую сторону.

При возникновении на экране нескольких концевых эхо-сиг* налов из-за многократного отражения ультразвука от конца детали (в случае контроля короткой детали при большой дальности прозвучивания дефектоскопа) длину развертки устанавливают так, чтобы на экране ЭЛТ наблюдались только начальный и первый концевой эхо-сигналы.

Сигналы-помехи из-за неисправности искателя легко отличить, так как они сохраняются на экране в одном и том же месте при передвижении искателя по поверхности детали и после снятия его с детали. Сигналы-помехи, возникающие от неоднородностей структуры, в ряде случаев невозможно отличить от полез — ‘ ных. Для облегчения расшифровки осциллограмм с реверберационными помехами рекомендуется детали из крупнозернистых материалов прозвучивать при пониженных рабочей частоте УЗК, мощности зондирующего импульса и усилении дефектоскопа.

При контроле деталей сложной конфигурации определяют места, дающие на экране сигналы-помехи (грани, канавки, выточки и другие конструктивные элементы —- отражатели ультразвука). Так, например, зона прессового соединения обоймы подшипника с осыо при контроле оси может вызывать помехи в виде широкого эхо-сигнала (из-за отражения и трансформации УЗК па границе соединения). В отдельных случаях проводят й. контроль, фиксируя на экране указанные сигналы-помехи от конструктивных отражателей. Увеличение амплитуды какого — либо сигнала-помехи может быть признаком наличия дефекта, эхо-сигнал от которого сливается с сигналом-помехой.

При поиске трещин усталости, иона возникновений которых на поверхности детали известна, удобно пользоваться стробом — импульсом и дополнительной автоматической звуковой или световой индикацией дефектов, позволяющими рассматривать на экране ЭЛТ только контролируемую зону и эхо-сигналы от трещин, расположенных в этой зоне. В этом случае значительно облегчается расшифровка осциллограмм, так как из рассмотрения исключаются участки развертки, на которых возможно возникновение большого количества мешающих расшифровке сигналов, отраженных от неровностей поверхности (например, чешуй — чатости сварного шва, наличие проплавов и т. д.), а также от различных уступов, граней и выточек, находящихся ближе и дальше выделенной зоны контроля. При наличии в контролируемой зоне трещин срабатывает автоматическая сигнализация, настроенная на определенную (заданную) чувствительность.

О размерах дефектов можно судить по амплитуде эхо-сигналов, измерение которых производят аттенюатором.

Условную протяженность дефекта измеряют длиной зоны перемещения искателя по поверхности детали, например вдоль сварного шва, в пределах которой наблюдается эхо-сигнал от выявляемого дефекта при заданной чувствительности дефектоскопа. Ошибка в измерении условной протяженности дефекта может достигать 8—12 мм и более. Для большей точности измерения вносят поправку, которую определяют измерением условной длины пропила на контрольном образце. Условную протяженность менее 5 мм не измеряют.

Местоположение дефекта при контроле поверхностными и нормальными волнами ориентировочно можно определить двумя способами:

1. Путем демпфирования распространяющихся УЗК — прижатием к контролируемой поверхности материала, хорошо поглощающего УЗК (резины или пальца, смоченного маслом). Если это нажатие произойдет между искателем и дефектом, то эхо-сигнал на экране дефектоскопа уменьшится по высоте или исчезнет, а если за дефектом, то он не изменится. Сближая точки нажатия, находят местоположение дефекта.

2. Перемещением искателя. При положении искателя над дефектом последний на экране не фиксируется. Для точного определения координат выявленного дефекта пользуются графиком глубиномера для поверхностных или нормальных волн.

Меры предосторожности и техника безопасности. При проведении контроля в аэродромных условиях запрещается работать с дефектоскопом без его заземлення; снимать кожух, а также работать со снятым кожухом, так как на электроды ЭЛТ подается высокое напряжение, опасное для жизни. При работе непосредственно на самолете стремянка должна иметь ограждение. К, работе с дефектоскопом допускаются специалисты, прошедшие

инструктаж и сдавшие зачет по знанию методики контроля и правил техники безопасности.

Ошибки в применении ультразвуковых дефектоскопов. При

ультразвуковом контроле иногда допускают ошибки, снижающие его эффективность. Вот некоторые из них.

Контроль проводят с применением неисправных дефектоскопов и искателей, дающих большие помехи, или дефектоскопов, имеющих пониженные чувствительность и дальность прозвучивания, вследствие чего проверяется не вся поверхность деталей, например, не проверяется поверхность кожухов камер сгорания, и не выявляются опасные дефекты.

Для настройки дефектоскопов применяют контрольные образцы с большими, чем оговорены в методике, контрольными отражателями, и дефектоскопы работают от источников питания с пониженным напряжением, вследствие чего сильно загрублястся чувствительность дефектоскопа.

В процессе контроля не следят за правильностью установки искателя, нс знают, в каком месте экрана ЭЛТ должен возникать концевой эхо-сигнал, так как на нем такое место не отмечают.

Проводят контроль при сильной освещенности, затрудняющей наблюдение за осциллограммами.

Невнимательно наблюдают за экраном дефектоскопа; неправильно расшифровывают результаты контроля. Например, имелись случаи, когда эхо-сигналы от крупной трещины, расположенной у конца пера лопатки, принимали за концевые.

В ряде случаев не выясняют причин возникновения эхо-сигналов и производят браковку по ложным сигналам.