Лаборатория дефектоскопии и организация выполнения работ

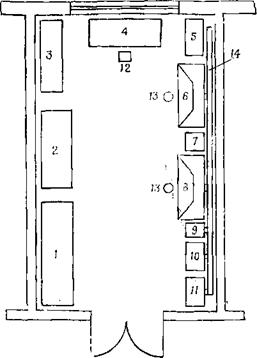

В подразделениях, выполняющих регламентные работы на авиационной технике, выделяют помещения — лаборатории дефектоскопии (рис. 8.2). В лаборатории сосредоточивают все предусмотренные штатом средства дефектоскопического контроля,

технологическую документацию, действующие методические пособия, учебные плакаты. Как правило, в помещении размещают два стола размерами не менее 700X500X800 мм, покрытые листом нз пластика или из алюминиевого сплава, шкаф или стеллаж

Рис. 8.2. Вариант разме-

Рис. 8.2. Вариант разме-

щения оборудования в

лаборатории дефектоско-

пии подразделения:

1 — стеллаж (шкаф) для дефектоскопов; 2 — стеллаж для деталей; 3 — шкаф (полка) для книг; 4 — стол письменный: 5 — витрина с образцами дефектных деталей; G — стол с злектропи — тпнием для контроля деталей токовихревым, ультразвуковым или магнитоко — рош новым методами; 7 — стол (тумба) для бинокулярного стереоскопического микроскопа: 8 — стол для

контроля деталей цветным методом; У — ящик для использованной ветоши; 10 — ящик для дефектоскопических материалов; // — шкаф для спецодежды; 12 — стул; 13 — стулья с гюворотно — [ (одъе м н W м п сиденьями; 1-і — воздуховод вытяжной вентиляции

для хранения дефектоскопов, полку для книг, письменный стол для оформления технической документации, металлический ящик размерами не менее 600X400x400 мм для храпения дефектоскопических материалов, витрину с образцами дефектных деталей, ящик для сбора использованной ветоши, шкаф для спецодежды.

Для настройки дефектоскопов, тренажа специалистов и проведения контроля деталей, снимаемых с самолета или с вертолета, оборудуют рабочие места соответственно каждому методу дефектоскопии. Если в лаборатории выполняют большой объем работ по цветному контролю деталей, то рабочее место обеспечивают местной вытяжной вентиляцией.

На все типы ЛА, на которых выполняют регламентные работы, оформляют в виде плакатов перечни деталей, подлежащих дефектоскопическому контролю. В перечне указывают тип самолета (вертолета), наименование детали, наименование узла, в котором установлена проверяемая деталь, тип дефектоскопа, ос-

иование для проведения контроля (пункт Единого регламента, номер указания или бюллетеня), периодичность работ.

На каждую деталь, подлежащую дефектоскопическому контролю, разрабатывают технологическую карту с эскизом проверяемой детали, с обозначением зон контроля и возможного направления трещин, с указанием средств и приемов контроля. В качестве примера в табл. 16 приведена технологическая карта контроля магнитопорошковым методом подкоса шасси вертолета.

Измерительные приборы (микроампермстры, амперметры, вольтметры), установленные в дефектоскопах, проходят периодическую поверку.

Работоспособность дефектоскопов и качество дефектоскопических материалов проверяют каждый раз перед их применением. Неисправные дефектоскопы и некачественные дефектоскопические материалы в лаборатории дефектоскопии держать не разрешается.

Для проведения дефектоскопического контроля деталей авиационной техники при выполнении регламентных работ и целевых осмотрах в каждом эксплуатирующем подразделении приказом назначают группу специалистов из авиационных механиков и техников, успешно сдавших зачеты ш удовлетворяющих требованиям, изложенным в § 1.4. Ежегодно эти специалисты под руководством подготовленного в области дефектоскопии инженера изучают методы и средства дефектоскопии по утвержденной программе, рассчитанной на 40—60 ч занятий.

Далее приведена примерная программа занятий по магнито — порошковому методу дефектоскопии.

Тема 1. Основы контроля деталей магнитопорошковым методом

Время 4ч

Сущность контроля. Поле рассеяния над дефектом. Случаи контроля на остаточной намагниченности и в приложенном поле.

Полюсное, циркулярное, локальное намагничивание.

Зависимость способа намагничивания от свойств материала, формы и размеров детали, направления предполагаемых дефектов,

Зависимость выявляемое»! дефектов от вида (постоянный, синусоидальный, импульсный) и значения тока.

Необходимость и приемы размагничивания циркулярно, полюсно и локально намагниченных деталей.

Тема 2. Конструкция и технические данные переносных магнитных

дефектоскопов 77ПМД-ЗМ, ПМД-70 и передвижного дефектоскопа МД-50П

Время 2—5 ч

Состав комплекта и назначение его частей. Схемы дефектоскопов. Назначение коммутирующих устройств, выведенных на лицевые панели дефектоскопов. Практическая работа с приборами 77І1МД-ЗМ, или ПМД-70, или МД-50П. Признаки неисправности дефектоскопов и способы их устранения.

![]()

4.

![]()

![]() Подготовить дефектоскоп к работе.

Подготовить дефектоскоп к работе.

5. Включить ток в катушке на 1—2 с.

6. Снять катушку с подкоса.

7. Нанести магнитную суспензию из бачка (или груши) на ЗК. Осмотреть ЗК с помощью лупы. При осмотре особое внимание обращать на границы сварных швов, где наиболее вероятно возникновение трещин.

8. Размагнитить подкос, для чего надеть катушку на подкос, включить ток в катушке и, вращая ручку коммутатора (1—2 об/с), снять катушку с подкоса и отнести ее вдоль продольной оси подкоса на 0,5—0,7 м, выключить ток.

9. Проверить качество размагничивания прибором ПКР-1.

10. Восстановить лакокрасочное покрытие согласно действующей технологии

Тома 3. Технология контроля деталей магнитопорошковым методом

Время 3 ч

Основные требования, предъявляемые к суспензиям. Способы приготовления и контроля качества суспензий. Контрольные образцы. Способы нанесения суспензии на детали.

Выделение зон контроля на деталях. Способы удаления защитных покрытий и загрязнений в зонах контроля.

Признаки осаждения порошка над различными дефектами. Признаки выявления мнимых дефектов. Ошибки, допускаемые при магнитогшрошковом контроле.

Тема 4. Методики контроля конкретных деталей

В р е м я 1—5 ч

Практическая работа но контролю двух — пяти разнотипных деталей.

* *

*

Дефектоскопический контроль высоконагруженных деталей и узлов планера и двигателя является одной из важных задач, решаемых инженерно-авиационной службой по предупреждению разрушений элементов конструкций и поддержанию высокой надежности летательных аппаратов и безопасности полетов на них. В последние годы такой контроль авиационной техники проводится все шире, эффективность его возрастает. Однако высокие результаты применения средств контроля достигаются лишь в тех подразделениях, в которых постоянно поддерживаются в работоспособном состоянии дефектоскопические приборы и материалы, регулярно проводится техническая учеба по вопросам дефектоскопии, а обученные специалисты систематически выполняют дефектоскопический контроль, закрепляя полученные знания и накапливая опыт.

Значительную помощь в практическом обучении специалистов по дефектоскопии призваны оказать кинокурс «Неразрушающие методы контроля авиационной техники», включающий шесть кинофильмов, а также пять учебных диафильмов на ту же тему. Эти пособия, созданные впервые в нашей стране, выпущены в 1977 г. киностудией Министерства обороны.

Большой опыт применения дефектоскопии в отечественной авиации показал необходимость дальнейшего совершенствования средств контроля в направлении создания малогабаритных приборов многоцелевого использования и дефектоскопических материалов, отвечающих современным требованиям.

Уровень современной технической науки, возросшие нагрузки на ответственных узлах ЛА и высокие требования к их надежности делают неотложной задачу разработки систем встроенного дефектоскопического контроля. Все это позволит сделать новый шаг в повышении эффективности дефектоскопического контроля деталей и узлов авиационной техники.

[1] Направления постоянного и выпрямленного токов периодически меняются коммутирующими устройствами дефектоскопов.

При размагничивании крупногабаритных деталей в соленоидах, питаемых переменным током промышленной частоты, вследствие поверхностного эффекта хорошо размагничиваются лишь их наружные слои. Внутренние их части размагничиваются недостаточно полно. Удовлетворительное размагничивание деталей в соленоиде достигается, если начальная напряженность поля при размагничивании не менее 20-103—24-103 А/м. Для размагничивания

[2] Пол препятствиями для ультразвука понимают участки среды, где акустическое сопротивление значительно отличается от акустического сопротивления основной среды.

[3] Условную чувствительность, измеряемую по эталону № 1, выражают наибольшей глубиной расположения цилиндрического отражателя, уверенно фиксируемого индикаторами дефектоскопа.