Испытания на воздействие атмосферы с коррозионно-активными агентами

Условия испытаний и применяемое испытательное оборудование. Лабораторные испытания на воздействия атмосферы с коррозионноактивными агентами осуществляются с помощью специальных установок, которые в зависимости от целей испытаний могут быть предназначены для воспроизведения газообразной атмосферы и среды, содержащей соляной (морской) туман. Получение в установках газообразной атмосферы может достигаться путем смешивания необходимых газовых компонентов, сжигания соответствующих газов и другими методами.

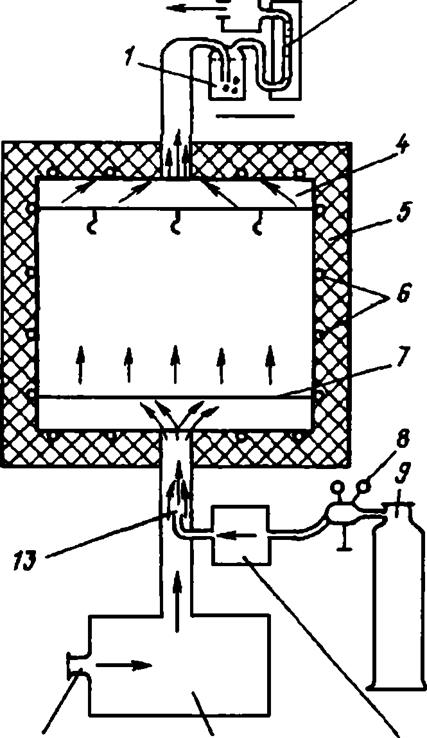

Установка, обеспечивающая образование испытательной атмосферы путем смешивания необходимых газовых компонентов (рис. 6.40), состоит из воздухоочистителя 12 и кондиционера воздуха 77, осуществляющих очистку, поддержание определенной температуры и влаж-

|

ности; устройства для подачи газа 9 и дозировочного насоса 10; сосуда газоуловителя 1, который посредством промывки газа устраняет остатки коррозионно-активных агентов из выбросов газов; расходомера (ротаметра) воздуха 3 и всасывающего насоса 2. Теплоизолированная слоем изоляции 5 испытательная камера 4 оснащена системой нагрева и (или) охлаждения 6 и рассекательными пластинами 7. Газ, вызывающий коррозию, с помощью напорного редукционного клапана 8, дозатора 10 и инжектора 13 вводится в трубопровод, где он смешивается с потоком воздуха, поступающим от кондиционера. При этом должна поддерживаться массовая концентрация агрессивной среды ±25%.

Для создания испытательного режима необходимо, чтобы в камере была равномерная концентрация коррозионно-активных аген-

тов. С этой целью в ней нужно обеспечить взаимное перемещение образцов (изделий) и окружающей их испытательной среды, что может быть достигнуто перемещением образцов или циркуляцией испытательной среды. При этом все образцы должны находиться в одинаковых условиях в течение всего периода испытаний. Указанное требование чаще всего реализуется путем циркуляции непрерывного потока газа со скоростью 6—17 мм-с"1 и правильным размещением образцов в камере. В испытательной камере газ равномерно распределяется благодаря рассекательным пластинам 7. Рекомендуется, чтобы общий поток газов через камеру обеспечивал не менее чем трехкратный и не более чем пятикратный обмен газа в час. При этом испытуемые изделия должны быть защищены от прямого попадания входящего газового потока. Газ удаляется из испытательной камеры с помощью всасывающего насоса и проходит через сосуд газоуловителя 7, в котором задерживаются коррозионно-активные агенты. Между сосудом газоуловителя и всасывающим насосом помещается вымораживающая ловушка.

Испытательные камеры должны быть изготовлены из материалов, стойких к воздействию соответствующих видов агрессивных сред. Они должны иметь: устройства для измерения параметров среды и для отбора ее проб; электрические вводы для измерения параметров испытуемых изделий; устройства для установки и крепления изделий. В камере в месте расположения изделий должна поддерживаться температура с точностью до ±2 °С. При этом допускаются отдельные кратковременные отклонения до ±5 °С, но не более чем на 15 мин. за 6 ч испытаний. Также должна поддерживаться относительная влажность с точностью не хуже ±2%, исключающая конденсацию влаги на стенках камеры.

Камера для испытаний на воздействие соляного тумана отличается от камер влажности тем, что соляной туман получается распылением соляного раствора. При этом степень распыления раствора должна обеспечивать получение соляного тумана с определенными свойствами. Для характеристики свойств соляного тумана пользуются двумя основными параметрами: дисперсностью и водностью. Дисперсность тумана оценивает степень раздробления вещества на частицы. Чем мельче частицы, тем больше дисперсность. Нормальный туман в камере должен обладать дисперсностью, характеризуемой содержанием в полезном объеме камеры 95% частиц тумана (капелек) размером 1—10 мкм. Под водностью тумана понимают число капель жидкой влаги в единице объема.

Важным требованием, предъявляемым к камере, является ее высокая коррозионная стойкость. В связи с этим необходимо изготовлять камеры из соответствующих материалов: коррозионностой — кой стали, жесткого полихлорвинила, полиэтилена, стекла и других материалов, не требующих специальных покрытий. Так, например, камера может быть выполнена из полимера, армированного стекловолокном, а снимающаяся крышка (колпак) — из оргстекла. При использовании в конструкции металлов целесообразно, чтобы они имели близкие электродные потенциалы, что уменьшало бы вероятность возникновения коррозии. Имеются попытки изготовления малогабаритных камер и их отдельных элементов (включая форсунку распылителя) из стекла. Таким образом, камеры и все ее вспомогательные элементы должны быть изготовлены из материалов, исключающих попадание продуктов их коррозии на испытуемые изделия. Камера должна надлежащим образом вентилироваться для обеспечения равномерного распределения соляного тумана, что позволяет ему свободно циркулировать вокруг испытуемых изделий. Конструкция выпускного отверстия вентилятора должна исключать возникновение сильных воздушных потоков в камере.

Для получения влажного густого тумана высокой дисперсности можно использовать распылители, которые размещаются в камере таким образом, чтобы исключить возможность непосредственного попадания распыляемой жидкости на изделия (образцы) во время испытаний.

Распыление соляного раствор осуществляют с помощью аэрозольного аппарата или по принципу инжектора пульверизатора (форсунки).

Методы испытаний на воздействие коррозионно-активных агентов.

Указанные испытания проводятся при предварительных или приемочных испытаниях, а иногда и при типовых испытаниях. Их рекомендуется проводить в случаях, когда материалы, покрытия и технологические процессы изготовления изделий отличаются от ранее испытанных или эксплуатирующихся аналогичных изделий, а также когда изделия не предназначены для размещения в герметичных объемах.

Испытания изделий на стойкость к воздействию коррозионноактивных агентов в зависимости от требований к конкретным изделиям могут проводиться как при электрической нагрузке, так и без нее. Испытания изделий при электрической нагрузке целесообразно проводить в случаях, когда это соответствует условиям эксплуатации и способствует разрушающему действию электролиза или электрохимической коррозии. Для исключения возникновения ошибочных выводов по результатам испытаний и «ужесточения» воздействия данного испытания рекомендуется изделия, испытываемые на воздействие коррозионно-активных агентов, не подвергать другим видам испытаний. Если изделия имеют специальные посадочные места, то они Должны быть защищены временным покрытием от коррозии. Не рекомендуется для испытаний в различных средах использовать одни и те же изделия.

Под воздействием коррозионно-активных агентов на радиоэлектронные и электротехнические средства измерений может возникать коррозия кожухов, элементов конструкций и, в частности, контактов и соединений, непосредственно определяющих значения электрических параметров. У коммутационных, присоединительных и установочных изделий усилие, обеспечивающее временный контакт между деталями, слабое, и поскольку большинство металлов, из которых изготовлены контакты, подвержены действию коррозии, то их контактное сопротивление возрастает. У неразъемных соединений, выполненных накруткой или обжатием, внешнее усилие, обеспечивающее соединение, велико, и оно вызывает деформацию металлов, а иногда и местную холодную сварку, обеспечивающую хороший контакт. Однако в случаях, когда усилие накрутки или обжатия недостаточно, соединения могут быть низкого качества и при естественном термоциклировании они ослабляются, что приводит к усилению воздействия коррозионно-активных агентов, а следовательно, к увеличению контактного сопротивления в результате коррозии.

Испытания на воздействие коррозионно-активных агентов могут быть нормальными, ускоренными и проводимыми на климатических испытательных станциях. При проведении нормальных испытаний значения параметров испытательного режима и продолжительность испытаний изделий на стойкость к воздействию специальных сред (ГОСТ 24682-81) устанавливают в соответствии с условиями и длительностью их воздействия при эксплуатации.

Испытания на атмосферную коррозию могут проводиться на так называемых климатических испытательных станциях. Предусмотрены испытания на общую, контактную, щелевую коррозию и коррозию при действии механических напряжений. Указанным видам испытаний подвергают не изделия, а специальные образцы, изготовленные из соответствующих металлов, сплавов или имеющие металлические и неметаллические неорганические покрытия. Очевидно, что реализация таких испытаний потребует весьма значительного времени и не всегда технически и экономически целесообразна. В связи с этим широкое применение получили ускоренные испытания на атмосферную коррозию, осуществляемые за счет изменения значений одного или нескольких параметров, определяющих скорость коррозии. К таким параметрам относятся: относительная влажность, степень конденсации влаги, температура, концентрация коррозионно-активных агентов, продолжительность испытаний и чередований условий их проведения, состояние поверхности изделий, электрические напряжения и сила токов, механические напряжения и т. д.

Скорость коррозии также существенно зависит от конструкции изделия: от степени экранирования контактирующей поверхности изделия с окружающей средой, определяемой конструкцией корпусов; от электродных потенциалов металлов, из которых изготовлены отдельные элементы конструкций, и т. д.

Выбрать единый параметр, определяющий ускорение процесса испытаний, не представляется возможным, поскольку ускорение зависит от конструкции, элементной базы и материалов, из которых изготовлено изделие, а также от условий эксплуатации.

Процесс коррозии может быть ускорен различными способами, основными из которых являются следующие:

1. Увеличение относительной влажности выше 85%. Однако при этом вид коррозионной пленки может быть отличен от получаемой в естественных условиях. При относительной влажности менее 70% процесс коррозии заметно замедляется. Увеличение относительной влажности до 95% при определенных условиях может приводить к конденсации влаги, что вызывает изменение условий испытаний.

2. Увеличение конденсации влаги для изделий, имеющих шероховатую поверхность большой теплоемкости. В последнем случае конденсация может возникнуть при температуре ниже точки росы. Слишком обильная конденсация влаги приводит к увлажнению поверхности изделия и снижению скорости коррозии. Таким образом, увеличение скорости коррозии за счет возрастания степени конденсации имеет место при определенных оптимальных условиях.

3. Изменение температуры относительно оптимального значения 25±2 °С. При температуре выше +30 °С изменяется природа механизма коррозии, а при более низкой температуре значительно увеличивается время коррозии. Установлено, что повышение температуры на 10 °С ускоряет химические реакции. Однако многие факторы, влияющие на скорость коррозии, изменяются с изменением температуры. Так, с повышением температуры уменьшается растворимость газов в воде и при определенных условиях конденсации это может замедлить скорость коррозии, а может и ускорить ее вследствие ухудшения условий для образования защитного слоя окислов. Возможно возникновение точечной или внезапно увеличивающейся неравномерной коррозии, изменение порядка «благородства» металла, т. е. менее благородный обеспечивает защиту более благородного (например, менее благородный цинк обеспечивает защиту железа при комнатной температуре).

4. Увеличение концентрации коррозионно-активных агентов, приводящее к сокращению времени испытаний (при неизменной толщине пленки или неизменном времени испытаний) и к росту толщины пленки.

5. Выбор для испытаний коррозионно-активных агентов. Обычно их выбирают из числа наиболее часто встречающихся в атмосфере (например, хлористый натрий в морской атмосфере и двуокись серы в городской и промышленной атмосферах).

6. Увеличение концентрации коррозионно-активных агентов, которое может полностью изменить природу коррозии, вызывая точечную или неравномерную коррозию. Возможен случай, когда большая концентрация может привести к снижению активности коррозионного процесса, так как растворимость других коррозионно-активных веществ может уменьшиться (например, увеличение концентрации хлористого натрия при высоких температурах снижает растворимость кислорода).

7. Изменение продолжительности чередования естественных или искусственных условий воздействий. Возможен случай, когда процесс коррозии изделия из железа может быть ускорен путем чередования воздействия промышленной атмосферы и конденсации влаги. При испытаниях на воздействие соляного тумана можно вместо длительной выдержки изделия в тумане осуществить режим, в котором короткий период времени воздействия соляного тумана чередуется с длительной выдержкой в условиях влажности без наличия хлорида при относительной влажности ниже значения, соответствующего насыщению.

Существенное влияние на процесс коррозии оказывает состояние поверхности изделий. Для характеристики состояния поверхности используют такие понятия, как шероховатость, чистота, пассивность, адсорбирующие слои. Кроме того, на коррозию влияют условия, в которых изделие находилось до начала испытаний. Так, если изделие из железа с чисто обработанной поверхностью, хранившееся в чистой атмосфере с низкой относительной влажностью без агрессивных газов и твердых частиц, подвергается испытаниям на воздействие повышенной влажности, то оно корродирует значительно медленнее, чем аналогичное изделие, испытываемое сразу после очистки. Другим примером может служить более быстрое возникновение коррозии при испытании на воздействие повышенной влажности изделия из никеля, хранившегося до испытания в атмосфере с низкой относительной влажностью, но содержащей двуокись серы S02.

В случае, когда на изделие воздействуют поочередно две группы коррозионно-активных агентов в различных условиях, существенным является то, какая из них будет действовать первой. Например, никель, подвергающийся сначала воздействию атмосферы, содержащей сероводород, а затем атмосферы, содержащей двуокись серы, корродирует медленнее, чем при воздействии указанных сред в обратном порядке.

При необходимости ускорения процесса испытаний электрических контактов из металлов платиновой группы на воздействие атмосферы, содержащей органические испарения, следует изменять отношение длительностей периодов замыкания и размыкания, так как за счет этого можно ускорить образование угольного слоя на поверхности контакта.

Установление общей продолжительности испытаний в основном определяется выбранным фактором их ускорения. При выборе установки для проведения испытаний необходимо, чтобы она обеспечивала получение заданного режима испытаний и чтобы общий объем изделий, ограниченный условными оболочками, не превышал 40% полезного объема камеры.

Методы испытаний на воздействие среды с коррозионно-активными агентами включают в себя проведение следующих основных работ: подготовку испытательного оборудования, средств измерения режимов испытания и испытуемых изделий; проведение первоначальных измерений; размещение изделий в камере; выдержку, в процессе которой собственно проводятся испытания; заключительные измерения. Подготовка испытательного оборудования и средств измерения режимов испытания может предусматривать осуществление перед проведением испытаний предварительной отработки (прогона) испытательного режима камеры без размещенных в ней испытуемых изделий. При этом корректируют значения параметров испытательных режимов: концентрацию, температуру, относительную влажность среды и скорость потока (при испытаниях на воздействие коррозионно-активных газов).

Установленный испытательный режим поддерживают не менее 24 ч, периодически (но не реже трех раз в сутки) контролируя значения его параметров. При положительных результатах камеру отключают и устанавливают испытуемые изделия. Перед помещением изделий в камеру их выдерживают в нормальных условиях в течение времени, необходимого для достижения стационарного температурного режима. Затем проводят визуальный осмотр и, если это предусмотрено нормативной документацией, измеряют первоначальные значения параметров изделий, критичных к воздействию коррозии. После этого изделия устанавливают в камеру в положение, соответствующее эксплуатационному. При установке изделий в камеру необходимо предусмотреть, чтобы они не соприкасались друг с другом йди с другими металлическими деталями, а также чтобы к ним обеспечивался свободный доступ коррозионно-активной среды. Минимальное расстояние от стен камеры и между одновременно испытуемыми несколькими изделиями должно быть не менее 0,1 м. Изделия Располагают так, чтобы они не экранировали друг друга от воздействия коррозионно-активной среды. В зависимости от степени защиты изделий по ГОСТ 14254—80 определяют требуемую степень разгерметизации изделий в агрессивных средах.

Испытание на воздействие соляного тумана проводят для определения коррозионной стойкости изделий и их пригодности к эксплуатации во влажной атмосфере в присутствии солей. Испытания могут проводиться одним из следующих методов: выдержкой изделий в соляном тумане с периодическим распылением соляного раствора или при непрерывном распылении с последующей выдержкой в чистой влажной атмосфере при повышенной температуре. Изделия устанавливают в камеру так, чтобы их основная поверхность располагалась поперек потока солевого тумана. Продукты коррозии или распыляемого раствора не должны попадать с одного испытуемого изделия на другое. Испытуемая поверхность изделия должна быть наклонена на 15—30° по отношению к вертикали.

При испытании выдержкой изделий в соляном тумане с периодическим распылением соляного раствора в камере устанавливают температуру 27±2 °С и подвергают изделие воздействию соляного тумана, получаемого распылением соляного раствора. Раствор приготовляется путем растворения в дистиллированной или деминерализованной воде 33±3 г л-1 хлористого натрия (NaCI), содержащего в сухом виде не более 0,1% йодистого натрия и не более 0,3% всех примесей. Значение pH соляного раствора должно быть в пределах 6,5—

7,2. Оно измеряется каждый раз при приготовлении нового раствора. При этом объем раствора, собираемый коллектором за время не менее 24 ч, должен составлять в среднем 0,1—0,3 мл • ч-1. Продолжительность испытаний 2, 7 и 10 суток.

Испытание изделий при непрерывном распылении с последующей выдержкой в чистой влажной атмосфере может проводиться с применением одной камеры, если ее конструкция позволяет осуществить заданный режим испытаний, или с применением двух камер (соляного тумана и влаги). Испытание проводится циклами. Один цикл включает помещение изделия в камеру соляного тумана, установление в ней температуры 15—35 °С и воздействие соляного тумана с водородным показателем pH = 6,5—7,2 и водностью, при которой коллектор собирает 0,75—1,5 мл раствора в один час. Через два часа в камере изменяют режим или изделие переносят в камеру влаги. В обоих случаях изделие выдерживают еще 22 ч при температуре 40±2 °С и относительной влажности 95±3%. Время переноса не более 5 мин. В процессе испытаний изделие подвергают воздействию в течение 1, 3 или 6 подобных циклов.

Контроль значений параметров соляного тумана должен осуществляться в пределах полезного объема в процессе испытаний или перед ними во вр>емя 16 или 24-часового прогона камеры. После окончания испытаний в зависимости от конструкции изделия и требований, предъявляемых к нему нормативной документацией, изделие промывают дистиллированной или деминерализованной водой при температуре, не превышающей +35 °С, и сушат. Изделия выдерживают в нормальных условиях восстановления в течение 1—2 ч, после чего осуществляют визуальный контроль и, если это необходимо, измерение электрических параметров и проверку механических свойств.