Виброзащиты

Анализу работ по методам исследования виброизоляторов из материала МР достаточно внимания уделено, например, в работе [129], проблеме тросовых виброизоляторов — в работе [131]. В настоящей работе сконцентрированы усилия на проблеме многослойных гофрированных демпферов.

Наука о конструкционном демпфировании берет свое начало с простых и одновременно фундаментальных работ Пиана и Халловелла [138, 139,140], Гудмаиа и Клампа [136] за рубежом, а также Я. Г. Пановко [94, 95], Г. И. Страхова [119, 120], А. М. Сойфера [118, 116, 117], В. П. Филе — кина [122—126], И. Д. Эскина [133], Ю. А. Лебедева [92 ], Н. Г. Калинина [86,87] в нашей стране и бывшем СССР. Подробно о вкладе этих ученых в конструкционное демпфирование рассказано в книге Д. Е. Чегодаева и Ю. К. Пономарева [131], явившейся также заметным явлением в пауке после монографии Я. Г. Пановко [94].

Прежде чем перейти к обзору методЬв исследования характеристик и расчету многослойных опор быстровращающихся роторов, перечислим кратко суть достижений вышеперечисленных ученых. Всеми этими авторами рассматривались процессы, развивающиеся в упругих элементах составных конструкций, считающихся условно неподвижными: это — заклепочные, фланцевые, резьбовые, шлицевые, шовные и т. д. В основу расчетных моделей были заложены следующие допущения: скорость циклического деформирования рассматриваемых систем не влияет на величину рассеиваемой энергии; трение на контактных поверхностях соприкасающихся составных элементов описывается законом Леонардо-да-Винчи [132]; деформация материала элементов подчиняется закону Гука. Гудманом и Клампом [136] впервые установлено существование оптимальности значения прижатия слоев составной конструкции, позднее подтвержденной для широкого круга систем конструкционного демпфирования (СКД). В. П. Филекиным [122—126] впервые введено понятие относительной жесткости двухслойной балки, оказавшейся очень важной характеристикой в анализе СКД. Н. Г. Калининым, И. Д. Эскиным, А. М. Сой — фером разработана теория изгиба многослойных балок, на основе которой началось проектирование специальных демпферов для гашения колебаний в авиадвигателестроеиии, космической технике, на

транспорте, в машиностроении. Вместе с тем отметим, что перечисленные теоретические работы были весьма далеки от реальных расчетных схем применяемых конструкций демпферов.

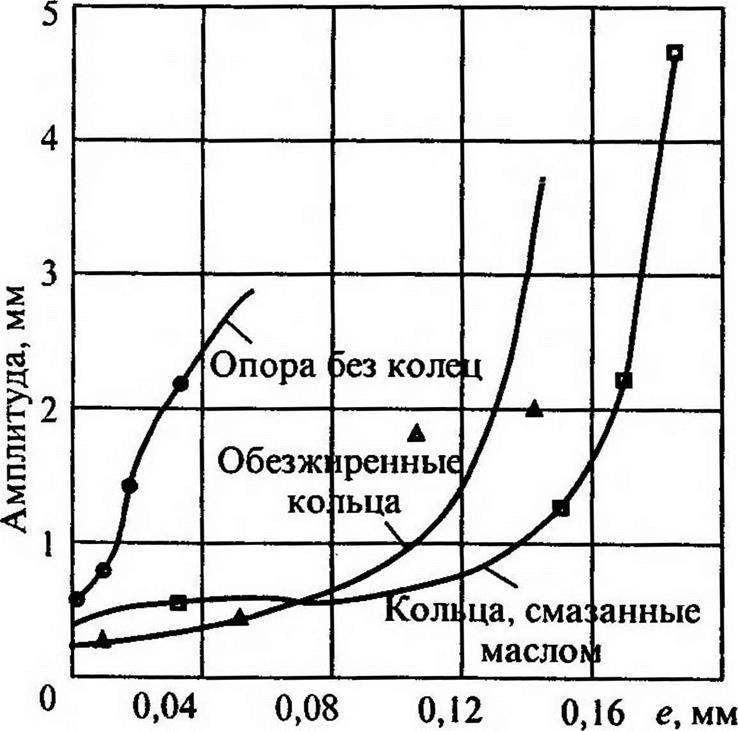

Одной из первых работ в России по исследованию многослойных кольцевых демпферов ДЛА является работа ПД. Вильнера, В. П. Иванова и В. Б. Маринина [75], опубликованная в 1962 г. Ими приводятся результаты испытаний демпферной опоры (рис. 1.22), представляющей собой пакет из 16 цилиндрических колец, толщиной 1,5 мм каждое, вставленных одно в другое с суммарным диаметральным зазором 0,24 мм. Исследование проводилось на пакете как обезжиренных, так и обильно смазанных маслом колец. Эффект демпфирования оценивался по максимальному прогибу вала на критической скорости. Из рис. 1.22 видно, что демпфер значительно снижает вибрации па критической скорости как при наличии масла в опоре, так и без него. Демпфер со смазанными кольцами работает более эффективно. Полученные результаты показали целесообразность исследования демпфера на двигателе.

|

|

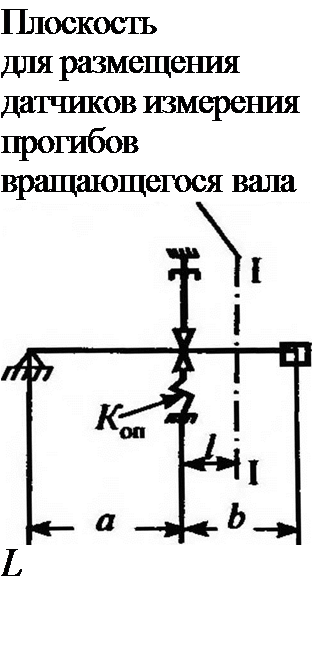

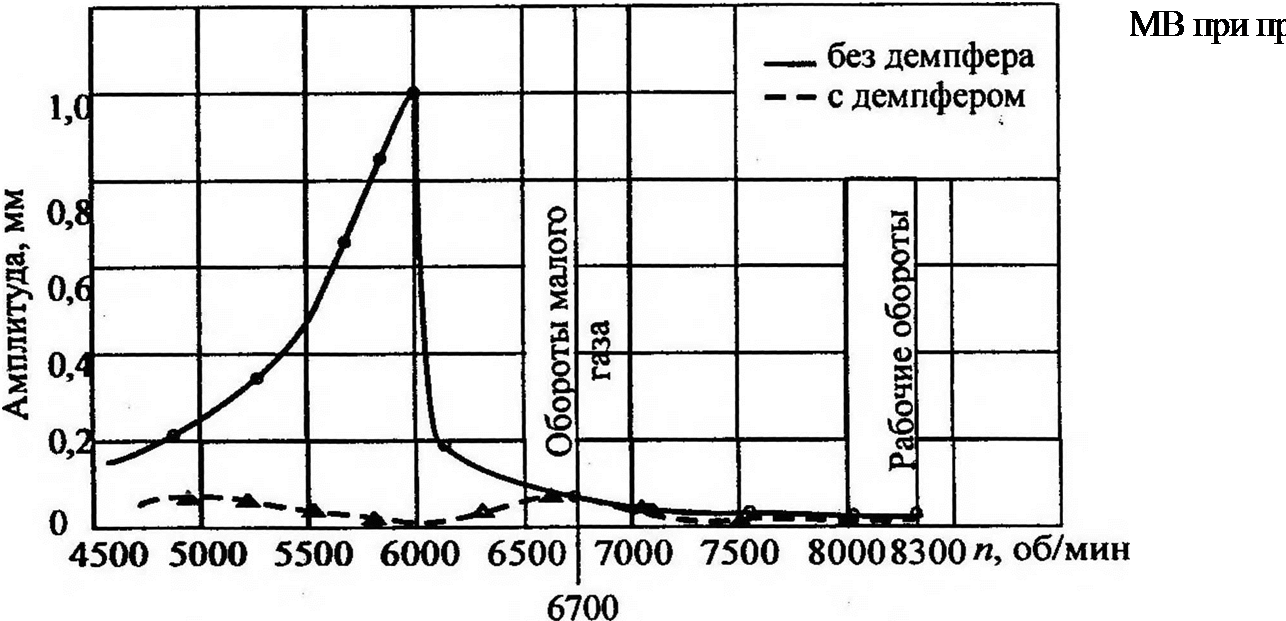

Натурные испытания проводились на двигателе НК-12МВ. Демпфер был установлен в задней опоре турбины. Задний подшипник ротора турбины был насажен на упорную втулку, снижающую критическую скорость с противофазным движением ротора и корпуса турбины

|

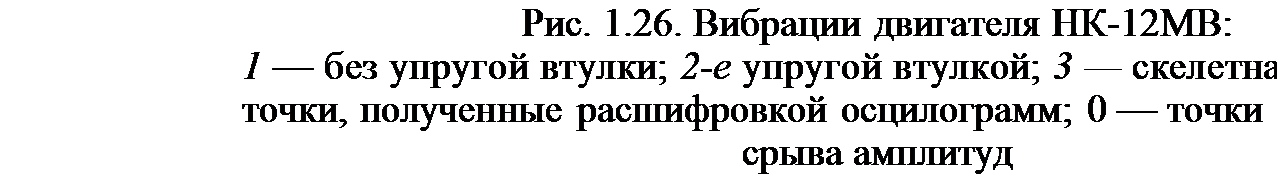

ниже числа оборотов малого газа. Эта критическая скорость проявлялась при п — 4600…6000 об/мии и регистрировалась вибродатчиком, устаиов — леїшьім та фланце задней опоры. Показано, что максимальные амплитуды вследствие жесткой нелинейности системы при выборе зазора между упругой втулкой и валом достигаются при наборе оборотов, после чего наступает характерный срыв амплитуды (рис. 1.23). Поэтому декремент колебаний системы нельзя оценивать но ширине резонансной кривой, и в дальнейшем все выводы об эффективности демпфирования делаются но наибольшим амплитудам, измеренным на критической скорости.

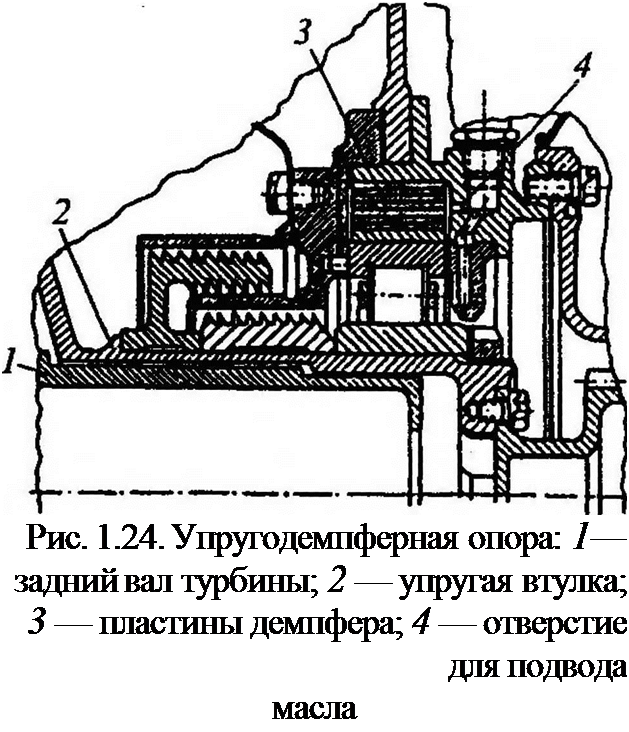

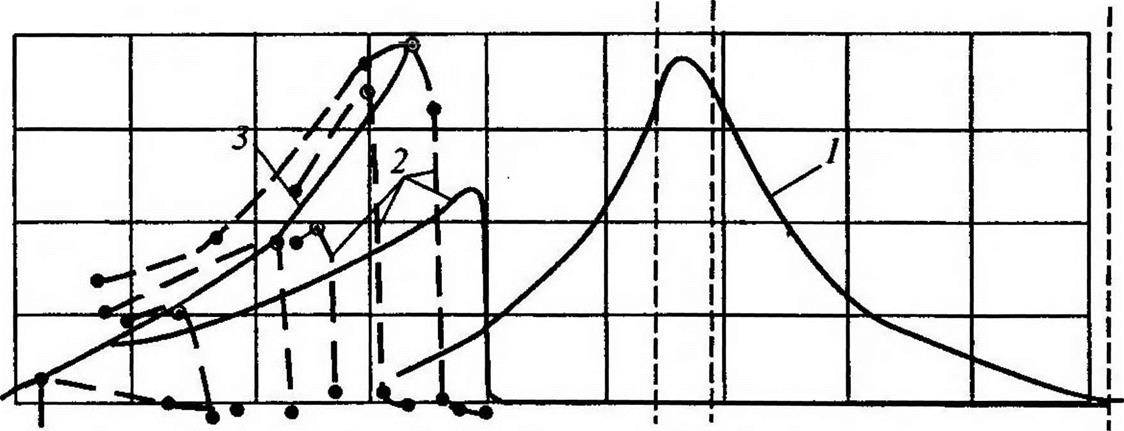

Демпфер (рис. 1.24) был изготовлен и испытан в двух вариантах:

1) из семи точеных колец толщиной 2 мм каждое;

2) из 24 незамкнутых колец, согнутых из полосы толщиной 0,5 мм. Суммарный зазор между кольцами составлял примерно 0,3 мм на сторону в обоих

вариантах. Кольца фиксировались от проворачивания штифтом. Стыки соседних колец второго варианта были смещены по окружности на 45°. В торец пакета колец подавалось масло.

Показано, что демпфер первого варианта снижает максимальную амплитуду критической скорости в среднем в 1,7 раза, а второго варианта — в 13,8 раза. На эксплуатационных режимах вибрации практически одинаковы как с демпфером, так и без него. Измерения в других точках двигателя, где критическая скорость турбины не ощущается, показали, что применение демпфера не изменило уровня вибрации.

В работе П. Д. Вильнера и Н. Я. Осипова [77] изложены результаты огромного опыта по вибрационной доводке авиационных ГТД «СГНПП Авиадвигатели НК». Доказано, что уровень вибраций корпусов двигателя определяется в основном наличием критических скоростей. Даже весьма значительные неуравновешенности роторов вдали от критических скоростей системы возбуждают вибрации, уровень которых значительно ниже общепринятых допустимых значений. Поэтому, если критическая скорость ротора на жестких опорах выше максимальных оборотов и критические скорости системы ротор—корпус не попадают в рабочий диапазон оборотов, то при соблюдении обычных требований к балансировке роторов и достаточно высокой культуре производства вибрационная доводка не представляет особых трудностей.

Вместе с тем авторы [77] указывают, что при создании современных авиационных ГТД расположение критических скоростей вне рабочего диапазона без специальных мер практически неосуществимо, а в ряде случаев вообще невозможно. Когда критическая скорость системы ротор-корпус выводится на обороты ниже малого газа, вибрация при ее прохождении практически не снижается. Даже в этом случае, особенно для ГТД большого ресурса, необходимо наряду с совершенствованием схем и методов балансировки применять демпферы. Далее на примерах конкретных схем роторов излагается опыт вибрационной доводки ГТД, имеющих в рабочем диапазоне несколько критических скоростей. Приводится пример введения в конструкцию опоры ротора упругой специальной втулки 1 с установленным на ней многослойным гофрированным демпфером 2 (рис. 1.25). Дана амплитудно-частотная характеристика (АЧХ) ротора без упругой втулки и с ней.

В рассматриваемом двигателе впервые в отечественном двигателе- строении применены пластинчатые демпферы, представляющие собой ряд пластин (лент), согнутых в кольцо и охватывающих невращающе — еся кольцо подшипника с суммарным зазором 0,4…0,8 мм на диаметр.

Предварительная проверка эффективности демпфера проводилась на установке в отраслевой лаборатории Куйбышевского авиационного института. Эксперименты показали, что с сухими обезжиренными пластинами для достижения таких же прогибов ротора, как и без демпфера, требовалось увеличить возбуждение примерно в пять раз. Наличие смазки повышало эффект в 1,5—2 раза.

На двигателе НК-12 МВ демпфер внедрен при доводке его на большой ресурс и практически полностью устранил вибрации и прогибы ротора на критической скорости. Приведены результаты испытаний двигателя с демпфером и без него. Показана удивительная эффективность опоры, которая видна из рис. 1.26. Однако здесь была одна немаловажная «хитрость»: такая высокая эффективность объясня-

![]()

![]()

![]()

![]()

![]()

![]()

![]()

|

0,8

0,6

0,2

лась применением так называемой -«разгрузки демпферного подшипника от веса ротора», осуществляемой смещением его вверх на определенную (не указанную в работе) величину. Указано только, что статическая нагрузка на демпферный подшипник при этом не превышала 70 кгс.

О результатах предварительной проверки эффективности пластинчатых демпферов, упоминаемой в статье [77], подробно говорится в статье П. Д. В иль пера, В. П. Иванова и В. Б. Маринина [75]. Весьма интересно, что на экспериментальной установке в КуАИ (ныне СГАУ) исследовался фактически вариант демпфера Парсона (Parsons С. А.), известного еще с конца XIX века и подробно описанного в книге С. И. Сергеева [113]. Полученные результаты, как указывают авторы, показали целесообразность применения демпфера на двигателе.

Попытаемся проанализировать результаты эффективности демпфера, полученные на экспериментальной установке П. Д. Вильнером, В. П. Ивановым и В. Б. Марининым [75]. Из статьи видно, что установка имела небольшие габаритные размеры, так что влияние статической нагрузки на свойства демпфера от веса диска и вала было минимальным. Можно сказать, что демпфер работал в достаточно комфортных условиях. А ведь именно наличие статической нагрузки на такую опору по данным различных авторов и сводит на нет ее эффективность [131, ИЗ, 94].

Как указывает профессор С. И. Сергеев [113], масляный слой в зазоре по окружности стаканов неравномерен и в некотором месте может быть совсем выдавлен постоянной нагрузкой. Рассчитать и отладить этот демпфер для надежного демпфирования очень трудно. Вместе с тем, по сведениям С. И. Сергеева, этот демпфер снова стал применяться в быстроходных турбомашинах. Автор настоящей работы полностью согласен с выводами С. И. Сергеева [115], а также Г. И. Па — новко, Г. И. Страхова, Д. И.Голубева [96]. В дополнение к мнению известных специалистов скажем, что в условиях серийного производства для авиационных ГТД изготовление демпфера в виде пакета тонких колец представляет собой очень сложную технологическую задачу. Разбросы размеров колец (их толщина, конусность, эллипс — пость формы и т. д.) создают значительную анизотропию свойств по различным радиальным направлениям опоры. Именно технологические трудности изготовления заставили конструкторов пойти па замену многослойного пакета замкнутых колец (рис. 1.27, а) многослойным (24 шт.) пакетом разомкнутых лент толщиной 0,5 мм,

Рис. 1.27. Схемы работы гидродинамического демпфера в опоре

Парсона ( а) и в демпфере фирмы Броун Бовсри (б)

свернутых в 1 кольцо и установленных в опору ГТД (рис. 1.27, б) с суммарным радиальным зазором 0,3 мм.

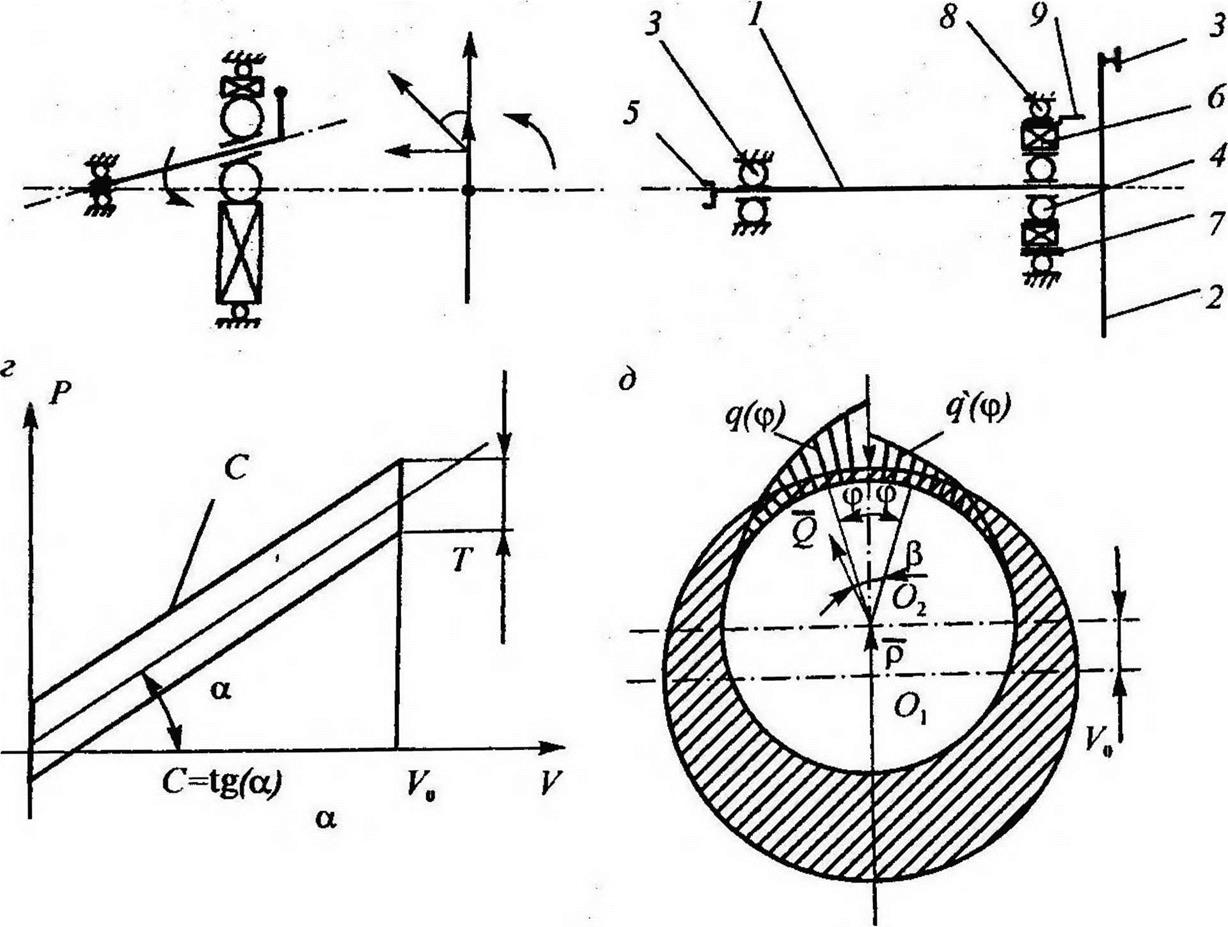

В работе В. П. Иванова и Л. Г. Шайморданова [80] рассматривается принципиальная схема установки для динамических испытаний кольцевых демпферов как конструкционного, так и гидродинамического демпфирования (рис. 1.28). Принцип действия установки основан на том, что при прецессионном нагружении любой упругодиссипативной системы на ее корпусе возникает момент сопротивления прецессии. Это свойство проявляется благодаря наличию сдвига фаз (рис. 1.28, б) между векторами полной силы сопротивления демпфера Р и смещения вибратора р. В работе на простом примере демпфера сухого трения выполнен демонстрационный расчет момента сопротивления прецессионному движению ротора и показана картина его возникновения.

Так, если гистерезисная характеристика элемента демпфера имеет вид, показанный на рис. Е28, г, то при нагружении демпфера вращающимся вектором силы Q (рис. 1.28, д) участок демпфера впереди вектора р и сзади его имеют разные по величине эпюры давления q{ф). Равнодействующая нормальных сил <у(<р) и ^1(ф) проходит через центр 02 и создает момент сопротивления прецессии относительно центра Оу

Его и предлагают авторы [80] измерять на стакане 9 (рис. 1.28, в) любым из известных способов.

|

* Рис. 1.28. Установка для замера момента сопротивления прецессионному движению ротора, возникающего в демпфере, конструкции В. Л.Иванова и Л. Г.Шаймордаиова: а — схема установки; 6 — диаграмма сил и перемещений; в — схема замеров; г — гистерезисная характеристика элемента демпфера; д — схема реактивных распределенных нагрузок на вибратор демпфера |

Способ, предложенный В. П. Ивановым и Л. Г. Шаймордановым, был реализован в 1960-е годы на установке, созданной в лаборатории № 1 КуАИ. Однако выявился один момент, снижающий точность эксперимента. Дело в том, что для обеспечения условий эксплуатации демпферов, идентичным реальным на ГТД, в полость подшипников и демпфера необходимо подавать масло для охлаждения опоры.

При вращении подшипника 4 в установке (см. рис. 1.28, в) возникает дополнительное сопротивление вращению, которое накладывается на момент сопротивления прецессии. Таким образом, какую часть в этом параметре Мсп определяет собственно демпфер, а какую — сопротивление шарикоподшипника, определить довольно сложно.

Кроме того, следует учитывать влияние температуры, статической нагрузки на опору, вязкости масла и др. параметров.

Приблизительно в то же время, что и работа [78], появилась статья

Н. С. Кондрашова [90], где решена задача о деформировании многослойного гофрированного демпфера при следующих допущениях:

1. Высота гофров h* мала по сравнению с его шагом t (h /1 < 0,1).

2. Форма гофрированной ленты записывается в виде гармонического закона.

3. Сечения в местах опор многопролетной ленты не поворачиваются, т. е. жесткости всех пролетов одинаковы.

4. Силы трения действуют только на опорах и являются сосредоточенными.

5. Изменение формы профиля и длины пролетов при деформировании не происходит.

6. При расчете кольцевой демпфер рассматривается как плоский с перемещениями в каждом пролете, подчиняющимися закону:

Jyx = ycos<p;

[у„ =ysin<p,

где ф — текущий угол, отсчитываемый от горизонтальной оси демпфера, а ух и уп — соответственно касательная и нормальная составляющие перемещения у.

Дифференциальное уравнение изгиба решено приближенным методом Бубнова-Галеркина, причем решение вначале сделано для одиночного гофра, а затем, с указанными допущениями, распространено на произвольное число пролетов и лент в пакете суммированием всех нагрузок в пролетах. Получены зависимости, по которым можно построить, как указывает автор, «упрощенную» петлю гистерезиса и вычислить энергию, рассеиваемую демпфером за цикл деформирования. Упрощение здесь заключается в том, что этапы загрузки, соответствующие постепенному распространению проскальзывании по контактным поверхностям пакета и описывающиеся в действительности плавной кривой, заменены вертикальными участками на петле гистерезиса.

Поскольку в работе [90] рассматривается деформирование демпфера, набранного из чередующихся гладких и гофрированных лент, решение разбито на два этапа. На первом этапе упругогистерезисный элемент деформируется с зазорами между лентами. В этом случае учитывается трение на вершинах гофров внутри пакета. На втором

![]() 2. В. А. Антипов

2. В. А. Антипов

этапе, когда зазоры между лентами полностью выбраны, автор принимает, что пакет деформируется как одна лента, но с жесткостью, равной сумме жесткостей отдельных пластин. В этом случае трение на контактных поверхностях внутри пакета не учитывается. Не учтено в [90] также и упрощение вершин гофров. Вместе с принятым в работе упрощением формы гистерезиса эти допущения также могут привести к значительным ошибкам.

Ю. К. Пономаревым в работе [106] дается сравнение характеристик, полученных расчетным путем по методу Н. С. Кондрашова [90] и экспериментально. Оно показало, что ошибка в определении жесткости может достигать 350 %, а рассеянной энергии 750 %. Петли гистерезиса при этом даже качественно не совпадают.

В 1975 г. Ю. К. Пономаревым и И. Д. Эскиным решена задача [105] о циклическом одноосном деформировании многослойного многопролетного кольцевого демпфера [34] с равномерно распределенной сдавливающей нагрузкой. Задача решена в классическом стиле задач конструкционного демпфирования с присущими им допущениями [86, 87, 92, 89, 96, 94, 95, 119, 120]. Такой подход позволил проследить механизм возникновения гистерезиса внутри пакета, очередность проскальзываний слоев, выяснить влияние фактора миого — пролетности, учесть трение на опорах (вершинах гофров). Однако решение оказалось очень громоздким, что затрудняет экспресс-анализ свойств при варьировании геометрических параметров демпфера. Кроме того, равномерность сдавливающей нагрузки обеспечить в гофрированном демпфере не представляется возможным.

В 1977 г. на основе результатов экспериментальных исследований многослойных гофрированных пакетов Ю. К. Пономаревым создана инженерная полуэмпирическая методика расчета упругофрик — циониых характеристик многослойных гофрированных демпферов при одноосном нагружении [ 107J — Методика учитывает фактор много — пролетности конструкции, рассеяние энергии внутри многослойного пакета и на вершинах гофров при их трении о поверхность корпуса опоры. Сравнение с экспериментом дало хорошие результаты [131]. Однако в указанной методике [107] демпфер рассматривался как циклически симметричный объект с одинаковыми пролетами по окружности, что не дает возможности проанализировать, например, влияние разброса геометрии пакета в пределах допусков на свойства демпфера. Кроме того, за счет внесения геометрической анизотропии, как будет указано далее, можно организовать саморазгрузку

опоры от веса ротора турбомашины. Это требует создания методики расчета характеристик опоры с переменными по окружности параметрами (шаг и высота гофров, их ширина и пр.).

В работе П. Д. Вильнера и А. И. Глейзера [76] приводятся данные по сравнительному исследованию пластинчатых демпферов с гладкими и чередующимися гладкими и гофрированными лентами. Для этого авторами были проведены статические испытания пластинчатых демпферов при одновременном действии циклической и постоянной нагрузок. На примере одномассового ротора, установленного на двух одинаковых упругодемпферных опорах, показано, что увеличение постоянной нагрузки на пластинчатый демпфер с гладкими лентами уменьшает его эффективность вследствие возрастания жесткости и уменьшения коэффициента рассеивания. По мнению авторов, этих недостатков в значительной мере лишен демпфер, набранный из чередующихся гофрированных и гладких лент. Сравнительные испытания обоих типов демпферов на двигателе показали, что демпфер второго типа обеспечил в 1,5 раза меньший уровень вибраций, чем первый. Следует отметить, что здесь объектом исследований была динамическая система, а не характеристики демпферов. Могло быть и так, что для данной системы принципиально лучший демпфер мог показать худшие результаты, если он был не настроен на соответствующие параметры.

Значительное место в развитии методов исследования и расчета характеристик многослойных гофрированных демпферов авиационных ГТД принадлежит Ю. К. Пономареву и В. А. Антипову [105—111, 4—19]. Этими авторами разработана методология испытаний кольцевых демпферов сухого трения в статике [44, 47], позволившая впервые получить поля упругогистерезисных петель демпферов при прецессионном нагружении их вибратором (вращающейся нагрузкой). Ими установлено, что форма петель гистерезиса при прецессионном нагружении существенно отличается от случая одноосного нагружения и имеет эллипсообразную форму. В дальнейшем конструкция установки [44, 47] и методики проведения эксперимента на ней [5, 6, 7] уточнялись.

В работе [6] на базе полуэмпирических формул, описывающих гистерезис однопролетного гофрированного пакета с произвольной геометрией, и найденного в [105] закона влияния числа пролетов в демпфере на его упругофрикциониые характеристики создана методика расчета многослойных циклически симметричных демпферов

при их прецессионном нагружении вращающейся нагрузкой. Как уже указывалось, данная методика не позволяет рассчитать свойства демпфера с переменными параметрами пакета по окружности. Кроме того, в методике не учтен фактор статической нагрузки, например от веса ротора.

Цикл работ В. И. Иващенко и И. Д. Эскина [81, 133, 24] посвящен созданию методики расчета демпферов с разгрузочными устройствами гофрированного типа. При этом авторы в методическом плане продолжают и развивают традиции Н. С. Кондрашова [90] — аналитического решения дифференциального уравнения изгиба гофрированного элемента в форме гармонического закона. Трение учитывается только на вершинах гофра. При всей изящности методики, на наш взгляд, более предпочтительным для практики следует считать подход, предложенный в [47,44, 6,107]. Это видно даже по приведенному в [81] графику зависимости силы Р от деформации Y, который но расчету является линейным, в то время как эксперимент это не подтверждает.

Наиболее значительным событием в науке о конструкционном демпфировании явилась монография Д. Е. Чегодаева и Ю. К. Пономарева [131]. В ней авторы подвели итоги почти двадцатилетних исследований различных систем конструкцишшого демпфирования, выполненных как самостоятельно, так и в соавторстве с В. А. Антиповым,

Ю. И. Ефремовым, Ю. Н. Лапшовым, А. Ю. Березкиным, П. Д. Вильне — ром, А. И. Белоусовым, Е. А Паниным, М. А. Мальтеевым, Ю. Н. Прони — чевым, А. Е. Осоргиным, С. В. Даниленко, О. П. Мулюкиным, Ф. М. Шакировым и другими работниками СГАУ.

В [131] выполнен методологически обоснованный комплекс научно-исследовательских работ, в результате которого созданы и внедрены эффективные методы и средства виброзащиты конструкций АиРКТ. Создана единая методология исследований систем конструкционного демпфирования с линейными и нелинейными характеристиками, апробированная на большом числе моделей и изделий. Разработанная методология позволила выявить фундаментальные закономерности процессов, протекающих при деформировании систем конструкционного демпфирования. Созданная авторами методология базируется на сочетании фундаментальных теоретических и экспериментальных исследований в совокупности с принципами конструирования, технологией изготовления и обеспечения высоких эксплуатационных характеристик изделий в течение жизнешюго цикла. Для

проведения экспериментальных исследовании создана уникальная экспериментальная база из натурных и модельных испытательных стендов и измерительных комплексов. Предложена новая модель гистерезиса единой математической формы, наиболее полно учитывающая особенности систем конструкционного демпфирования, в том числе и предысторию нагружения.

В работе И. Д. Эскина [133] приводятся результаты экспериментального исследования элементов демпферов, выполненных в виде многослойных пакетов, с сухим трением на контактных поверхностях. Показано, что демпфирующие и жесткостные характеристики исследуемого демпфирующего элемента практически можно считать не зависящими от величины интенсивности сдавливающей нагрузки рj, начиная с некоторого значения интенсивности рр величина которого обычно невелика.

Соотношения справедливы для исследуемого демпфирующего элемента и, следовательно, его можно рассматривать как многослойный пакет, сжатый равномерно распределенной сдавливающей нагрузкой. Экспериментально показано, что соотношения остаются достаточно справедливыми и в случае очень «коротких» демпфирующих элементов с соотношением —>0,57даже в зоне больших значений

коэффициента рассеивания (іу = 4,5).

Жесткость расслоенного пакета С1п и обобщенная сила трения Т могут быть достаточно точно определены экспериментально. Поэтому соотношения, описывающие демпфирующие и жесткостные характеристики, необходимые для решения задачи о колебаниях системы с данными демпферами, записаны в удобной форме.

Действие постоянной силы практически не изменяет формы упругогистерезисной петли, демпфирующих и жесткостных свойств пакета (|f, A W, С, С1п, Т). Поэтому демпфирующие пакеты удобно применять в качестве несущих элементов конструкции.

Демпфирующие и жесткостные свойства демпфирующих элементов легко поддаются управлению и могут быть изменены в широких пределах без изменения габаритных размеров и числа пластин демпфера.

В исследованных демпфирующих элементах со смазанными контактными поверхностями при числе пластин п * 51—69 были получены очень высокие коэффициенты рассеивания (3,35 < |/ < 4,4) при весьма значительных деформациях (0,015 < У < 0,03 см) и значительных силах (71,5 < Р < 138 дан).

Даже при недостаточно полном выпрямлении профилей экспериментальные значения величин |/, AW хорошо совпадали с теоретическими (третий эксперимент).

Автор настоящей работы продолжает и развивает традиции, созданные Самарской школой конструкционного демпфирования и изложенные в [131].