Устройство для имитации прецессионного движения цапфы в опоре

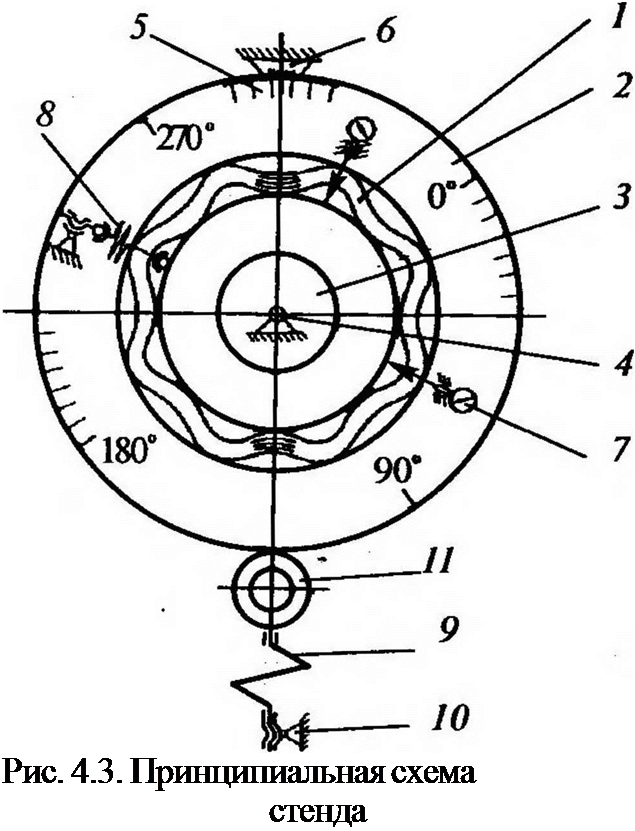

В разработанном при непосредственном участии автора стенде испытываемый демпфер 1 (рис. 4.3) установлен между обоймой 2 и цапфой 3, закрепленной на поворотном столе 4. Обойма имеет возможность перемещаться относительно цапфы в горизонтальной плоскости

на величину зазора в демпфере. Поворотный стол имеет угловую шкалу 5 с нониусом 6 для фиксации углового положения демпфера относительно корпуса. Величина смещения обоймы относительно цапфы фиксируется с помощью датчиков перемещения 7, установленных в двух взаимно перпендикулярных направлениях на обойме 2. Между обоймой и цапфой установлено нагрузочное устройство 8, имитирующее действие статических сил. Нагрузочное устройство 9, имитирующее динамическую нагрузку, установлено на фундаментной плите 10 и передает нагрузку на демпфер через подшипниковый узел 11.

на величину зазора в демпфере. Поворотный стол имеет угловую шкалу 5 с нониусом 6 для фиксации углового положения демпфера относительно корпуса. Величина смещения обоймы относительно цапфы фиксируется с помощью датчиков перемещения 7, установленных в двух взаимно перпендикулярных направлениях на обойме 2. Между обоймой и цапфой установлено нагрузочное устройство 8, имитирующее действие статических сил. Нагрузочное устройство 9, имитирующее динамическую нагрузку, установлено на фундаментной плите 10 и передает нагрузку на демпфер через подшипниковый узел 11.

В разработанной конструкции реализуется принцип обращенного

ч-

режима. В реальных условиях работы демпфера нагрузка «обкатывает» демпфер. В нашей конструкции демпфер «обкатывает» усилие, имитирующее динамическую нагрузку. Такое техническое решение позволило более полно имитировать условия работы демпфера в составе натурных изделий, а именно имитировать прецессионное движение вала в опоре, упростить конструкцию и увеличить объем получаемой информации. При этом можно испытывать демпферы различных конструкций, нагружая их статической и динамической нагрузкой и имитируя прецессирование вала в опоре по различным траекториям.

По результатам испытаний упругодемпферных опор на стенде можно получить следующую информацию:

а) жесткостные характеристики демпфера в любом угловом на* правлении;

б) диссипативные характеристики демпфера в любом угловом направлении или за цикл нагружения;

в) степень анизотропии упругофрикционных характеристик демпфера.

На предприятии п/я А-3556 при участии автора разработана модификация стенда, имитирующая работу демпфера в условиях глубокого охлаждения. Конструкция разработанного стенда аналогична описанной выше. Отличие состоит в том, что кольцевая щель между подвижной обоймой и цапфой, в которую запрессован испытываемый демпфер, охлаждается жидким азотом, а замер усилий и перемещений осуществляется с помощью тензодатчиков. Этот стенд предназначен для испытаний УД О ТНА ЖРД ракеты-носителя «Энергия», работающего в условиях сверхнизких температур.

Общий вид стенда приведен на рис. 4.4. Стенд включает три основных узла: поворотный узел, нагрузочное устройство, имитирующее действие статических сил, и нагрузочное устройство, имитирующее нагрузку от дисбаланса ротора.

Поворотный узел включает стандартную делительную головку 16, закрепленную с помощью болтов 37 на фундаментной плите 36. Делительная головка имеет шкалу 39 с нониусом 41, с помощью которых осуществляется точный замер углового положения испытываемого демпфера относительно направления действия силы прецессии. Вращение делительной головки осуществляется с помощью рукоятки 40. Кроме того, поворотный узел включает подвижную обойму 1 и цапфу 3, в кольцевую щель между которыми запрессован испытываемый демпфер 38. Подвижная обойма благодаря наличию подшипника качения 2 имеет возможность смещаться в горизонтальной плоскости. Цапфа 3 закреплена неподвижно на делительной головке 16 с помощью болтов 12. На подвижной обойме 1 в держателях 14 установлены индикаторы перемещения часового типа 13 и 15. С их помощью измеряется деформация демпфера в двух взаимно перпендикулярных направлениях.

Цапфа 3 и подвижная обойма 1 выполнены сменными, что дает возможность испытаний демпфирующих устройств различных типоразмеров и конструкций.

Нагрузочное устройство, имитирующее действие статической силы, состоит из подвижных стоек 5 и 8,связанных друг с другом шарнирно. Стойка 5 через шарнир 4 давит на подвижную обойму 1. Стойка 8

|

Рис. 4.4. Общий вид стенда |

через шарнир 11 давит на цапфу 3 Между стойками через шаровые опоры установлен образцовый динамометр сжатия с индикатором часового типа 10. Имитация нагружения демпфера статической силой осуществляется с помощью грузового винта 6.

После приложения рабочей нагрузки грузовой винт 6 контрится контргайкой 7 на весь цикл испытаний.

Нагрузочное устройство, имитирующее действие динамической нагрузки, включает грузовой и подшипниковый узлы и три опорных кронштейна. Опорные кронштейны 20, 26 и 35 закреплены на фундаментной плите 36 болтами 22. Между кронштейнами 20 и 26 установлен образцовый динамометр сжатия 23 с индикатором часового типа 24 для фиксации величины силы, имитирующей нагрузку от дисбаланса ротора. В целях обеспечения соосности динамометра 23 и цапфы 3 наконечники динамометра установлены в направляющих 21 и 25, запрессованных соответственно в стойки 20 и 26. Нагружение динамометра 23 осуществляется вращением грузового винта 34 с помощью рукоятки 35. Грузовой винт вращается в резьбовой втулке 32, запрессованной в стойку кронштейна 33.

Для предотвращения передачи крутящего момента от грузового винта 34 к динамометру 23 предусмотрено специальное устройство, передающее только осевую составляющую нагрузки. Это устройство состоит из корпуса 28, двух радиальноупорных подшипников 30 и 31 и гайки 29.

Для уменьшения трения при обкатке испытываемого демпфера его нагружение силой, имитирующей динамическую нагрузку, осуществляется через шарикоподшипник 17, установленный в вилке 18, которая жестко связана с наконечником динамометра 28.

Для предотвращения проворачивания обоймы 1 относительно цапфы 3 при имитации прецессионного движения ротора в опоре предусмотрена фиксация углового положения обоймы относительно цапфы с помощью стопорного устройства 42, не препятствующего поступательному перемещению указанных элементов друг относительно друга.

С помощью приспособления для сборки демпфера в кольцевой зазор между цапфой и подвижной обоймой запрессовывается испытываемый демпфер. Производится сборка нагрузочного устройства, имитирующего силу прецессии: устанавливается динамометр потребного диапазона измерений и требуемой точности, с помощью регулировочных прокладок регулируется соосность элементов нагрузочного устройства, опорные кронштейны крепятся болтами к фундаментной

плите. На поворотную обойму с помощью зажимов устанавливаются датчики перемещений. Производится сборка нагрузочного устройства, имитирующего статическое усилие. Величина потребного усилия регулируется с помощью грузового винта 6.

При нагружении демпфера указанным усилием следует учитывать, что показание динамометра не соответствует величине имитируемой статической нагрузки, так как нагрузочное устройство является системой рычажного типа. Пересчет усилия производится по формуле

n = l,62G,

где G — усилие, имитирующее статическую нагрузку; П — показание динамометра.

Демпфер фиксируется от проворачивания в опоре специальным фиксаторным приспособлением. Производится нагружение демпфера усилием, имитирующим нагрузку от дисбаланса ротора.

Следующим этапом подготовки к экспериментальным исследованиям является стабилизационная обкатка демпфера: 10—15 полных оборотов делительной головки с помощью рукоятки 40. Направление вращения необходимо выдерживать постоянным, как при обкатке, так и в эксперименте. При этом необходимо проверить величину максимального разброса показаний динамометров. Если динамометры по пределу измерений подобраны правильно, то величина максимального разброса при обкатке и в эксперименте не превысит 2—3 % величины прикладываемой нагрузки. Затем совмещают ось индикатора, регистрирующего перемещение вдоль оси Yp с осью нагрузочного устройства, имитирующего нагрузку от дисбаланса ротора, и устанавливают нулевой отсчет на делительной головке. Проворачивая делительную головку с определенным угловым шагом, например 15°, в направлении стабилизационной обкатки, фиксируют показания датчиков перемещений. Эксперимент заканчивается при показании датчика угла поворота обоймы 360°. Показания датчиков перемещений и нагрузочных динамометров при этом должны идентифицироваться с одноименными показаниями в момент начала эксперимента.

Имея значения перемещений в двух взаимноперпендикулярных направлениях, а также зная величины нагрузок, геометрические и физические параметры испытываемого объекта, можно вычислить требуемые упругофрикционные характеристики демпфера.

Обозначим величину угла между

ПОДВИЖНОЙ ОСЬЮ Yj и осью действия

силы Q через ад (рис. 4.5). При этом показания датчиков перемещений, установленных вдоль осей Yj и У2 составят величины z/j И у2» ПО которым можно определить модуль вектора полной деформации р и его направление у:

Р =

Ул

у = arctg^-.

У2

Для простоты расчетов постоянную составляющую G полной силы нагрузки удобно расположить вдоль оси Yj. Тогда модуль полной силы R можно определить по формуле

R —^G^ + — 2QG cos (Хд,

а угол между осями действия сил и находим в виде:

Угол сдвига фаз между векторами полной силы R и полной деформации демпфера р можно определить из выражения:

Фс=Эс+ад-у.

Тогда элементарная работа */(AW), совершенная демпфером при его повороте относительно вектора Q на некоторый малый угол dan, определится как работа сопротивления прецессии Мсп, созданного демпфирующей составляющей полной силы и определяемой в виде:

^даш /?sin ф.

Таким образом, на плече р

^ сп ^демпР*

При угловом перемещении демпфера на угол </ад:

d(&W)- R sin фср

Проинтегрировав выражение (4.13) от нуля до а, получим величину рассеянной демпфером энергии в виде:

Жесткость демпфера в направлении действия силы Q можно вычислить по формуле:

Зная указанные величины, можно определить степень анизотропии упругофрикционных характеристик демпфера с помощью выражений (2.8 ) и (2.10).

Упругофрикционные характеристики испытываемого демпфера можно определить и графически с достаточной степенью точности. Порядок графических построений следующий. Имея значения вели

степени точности масштабе строят годограф результирующей нагрузки R. По значениям показаний датчиков перемещений у^ и у2 с учетом их знака в требуемом масштабе рр строят годограф перемещений р.

Таким образом, для каждого радиального направления і имеем вектор

полного перемещения р,- и вектор полной нагрузки Rt. Очевидно, что жесткость демпфера в данном направлении определится в виде:

^ _ ^упр (^)М’Д

j="p(a)np ’

где RуПр(ос) — упругая составляющая вектора полной нагрузки (проекция вектора на направление а).

Спроектировав вектор полной нагрузки на направление, перпендикулярное вектору полной деформации р, получим Я емп(ос) демпфирующую составляющую вектора Rt. Тогда момент сопротивления пре-

цессии в заданном угловом направлении Мст(а) можно найти по формуле

^сп (®) ^демдИ — РМр •

Соотношение (4Л 4) справедливо при траекториях цапфы в опоре, близких к круговым. Далее можно найти критерии анизотропии УФХ демпфера по зависимостям (2.8) и (2.10).