ОСНОВНЫЕ РАБОТЫ ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ

Техническое обслуживание силовых установок предусматривает дефектацию и устранение выявленных неисправностей, выполнение проверочных и профилактических работ. Необходимо принимать меры предосторожности против попадания посторонних предметов во входные каналы двигателей и внутрь полостей, открытых после съемки агрегатов. С этой целью при обслуживании входные каналы двигателей и реактивные сопла закрывают заглушками. Осматривают входные каналы реактивных двигателей в специальной одежде, исключающей возможность попадания посторонних предметов внутрь двигателя.

Открытые концы трубопроводов и штуцеров закрывают резьбовыми или колпачковыми заглушками.

При дефектации двигателей особое внимание уделяют тем узлам и конструктивным элементам, которые наиболее часто повреждаются в эксплуатации. При этом необходимо учитывать индивидуальные особенности каждого типа двигателя, его конструктивное выполнение, расположение двигателя, а также условия эксплуатации. Дефектацию ГТД обычно начинают с осмотра входных устройств, направляющих аппаратов и первых ступеней компрессора При этом особое внимание уделяют чистоте входных каналов дви-

сателей и состоянию лопаток компрессора При выявлении забоин лопаток компрессора их устраняют или заменяют двигатель

При дефектации двигателей проверяют отсутствие трещин иа корпусах двигателя, следы перегрева корпусов камер сгорания, крепления агрегатов, герметичность топливных и масляных систем силовой установки Особое ввимание при дефектации ГГД уделяют состоянию лопаток турбины как наиболее нагруженных элементов двигателя Визуально осматривают лопатки последней ступени тур бшш. Состояние лопаток последней ступени турбины во многом характеризует исправность проточной части двигателя, так как разрушение деталей, находящихся в проточной части двигателя, приводит к повреждению лопаток турбины. Наличие следов пере грева иа лопатках турбины или отложений посторонних частиц в. виде шершавого налета может быть свидетельством перегрева двигателя и разрушения лопаток первых ступеней турбины. Трещины иа лопатках турбины обнаруживают визуально или с помощью различных перазрушающих физических методов контроля (токовихревых, ультразвуковых и др).

В качестве профилактических работ па газотурбинных двигателях производятся периодически замена масла, съемка и очистка масляных фильтров. Как указывалось выше, при эксплуатации некоторых типов ГТД может происходить отложение кокса в форсуночных отверстиях, через которые подводится смазка к опорам, расположенным в горячей части двигателя. Поэтому периодически проверяют их состояние путем замера подачи масла через форсунки.

При эксплуатации топливных систем летательных аппаратов происходит постеленное засорение филмров грубой и тонкой очистки топлива. В последние годы на летательных аппаратах устанавливаются сигнализаторы предельного перепада давления на фильтрах тонкой очистки топлива. Замену фильтров с целью их очистки производят периодически в соответствии с регламентом технического обслуживания или при срабатывании сигнализаторов предельного перепада давления. В связи с тем что на эксплуатируемых летательных аппаратах не имеется системы непрерывного контроля перепада давления, а регулировка сигнализаторов не всегда соответствует оптимальной настройке, обеспечивающей нормальный запас работы фильтров до открытия перепускного клапана, замена — фильтрующих элементов производится по наработке.

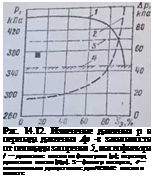

Техническое состояние фильтров определяется степенью их засоренности и зависит от чистоты топлива, расхода, времени наработки и ряда других случайных факторов Поэтому наработка не определяет однозначно состояние фильтров. Наиболее рациоиаль иым методом замены фильтрующих элементов является замена их по состоянию Состояние фильтров может оцениваться по перепаду давления или по изменению давления за фильтром (рис. 14 12)

Очистку топливных фильтров грубой очистки производят в чистом бензине волосяными щетками. При промывке пакетов фильтрующих элементов необходимо закрывать внутренние полости спе-

циальными приспособлениями (заглушками), предохраняющими их от загрязнения.

Очистку никелево-саржевых сетчатых фильтрующих элементов тонкой очистки, загрязненных механическими примесями и смолистыми веществами, осуществляют ультразвуковым методом. Сетка саржевого плетения имеет капиллярные каналы, эффективная очистка которых возможна только при наличии нормально действующих сил в этих каналах. Такие силы возникают в момент захлопывания кавитационных пузырьков при воздействии ультразвуковых колебаний иа моющую жидкость. При этом в кавитационных пузырьках происходит ме* стное повышение давления и температуры, что обеспечивает удаление загрязнений.

Очистку никелево-саржевых сетчатых фильтрующих элементов тонкой очистки, загрязненных механическими примесями и смолистыми веществами, осуществляют ультразвуковым методом. Сетка саржевого плетения имеет капиллярные каналы, эффективная очистка которых возможна только при наличии нормально действующих сил в этих каналах. Такие силы возникают в момент захлопывания кавитационных пузырьков при воздействии ультразвуковых колебаний иа моющую жидкость. При этом в кавитационных пузырьках происходит ме* стное повышение давления и температуры, что обеспечивает удаление загрязнений.

Для создания ультразвуковых колебаний используются специальные установки типа УЗГ-10. В качестве моющей жидкости используется водный раствор, в состав которого входят тринатрий фосфат, продукт ОП-7 и натрий азотисто-кислый. После промывки фильтры просушивают при температуре 120° С.

Контроль качества очистки пакетов фильтрующих элементов осуществляют прибором контроля фильтров (ПКФ) при погружении их в жидкость АМГ-10. Время заполнения внутреннего объема фильтроэлемеита должно составлять не более установленного значения (порядка 5 с). Промытые пакеты фильтрующих элементов проверяют иа герметичность. Готовые к установке пакеты фильтрующих элементов упаковывают в специальную тару и комплектно — доставляют на летательный аппарат при выполнении периодического технического обслуживания.