Изделия из материала металлорезина

Использование материалов капиллярно-пористой структуры в качестве элементов и рабочих органов машин и механизмов обеспечивает значительное снижение металлоемкости последних, внедрение в производство экологически чистых безотходных технологий изготовления деталей при одновременном повышении срока службы и функциональной надежности машин и оборудования в эксплуатации.

Ярким представителем материалов данного класса является материал МР (металлорезина или металлический аналог резины), разработанный в СГАУ в 1960-е годы.

У истоков создания технологии изготовления и исполнения устройств из материала МР стояли видные ученые-эспериментаторы СГАУ: проф. А. М. Сойфер, проф. А. И. Белоусов, канд. техи. наук: В. Н. Бузицкий, Г. В. Лазуткин, А. А. Тройников, Ю. И. Байбородов, инженеры В. А. Першин, А. Д. Пичугин и многие другие.

Материал МР представляет собой однородную упругопористую массу, полученную холодным прессованием определенным способом уложенной, растянутой и дозированной по весу металлической проволочной спирали [20, 22, 129]. В качестве исходного материала для изготовления МР применяется тонкая металлическая проволока различных марок. Марка проволоки определяется условиями работы детали из МР: температурным режимом, наличием агрессивной среды, характером приложения нагрузки и т. д.

В условиях эксплуатации, исключающих коррозию, и при работе в температурном режиме окружающей среды (213…333 К) обычно применяется проволока марок 35ХГСА, 50ХФА и пр., при высоких температурах и агрессивных средах — из аустенитных нержавеющих сталей типа 11Х18Н10Т, ЭИ-708, ЭП-322. Диаметр используемой проволоки определяется размерами изготавливаемой детали, требованиями к ее механическим (прочностным) качествам.

В большинстве практических случаев используется проволока диаметром от 0,03 до 0,3 мм.

Для изготовления деталей из материала МР используется спираль, полученная прокаткой проволоки между диском и роликом или намоткой на нить, которая впоследствии удаляется (выжигается или растворяется).

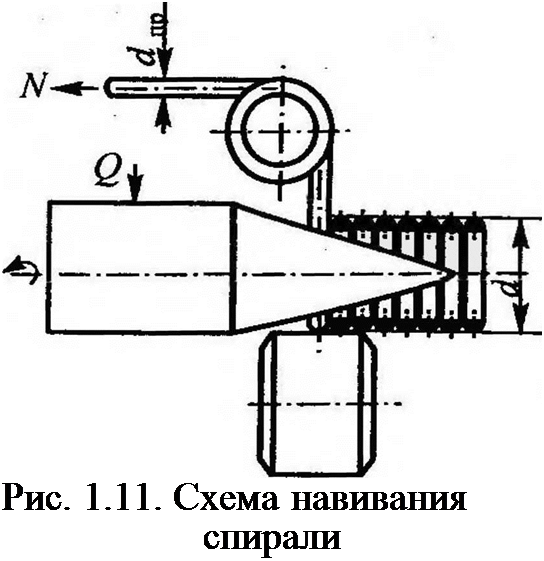

Процесс навивания спирали осуществляется пластическим деформированием проволоки на вращающемся коническом керне при обкатывании его роликом. Необходимые при этом соотношения усилий прижатия керна к ролику Q h натяжение проволоки N (рис. 1.11) подбирается опытным путем.

В процессе навивания каждый предыдущий виток спирали за счет упругих сил проволоки увеличивает свой диаметр и свободно смешается с керна последующим витком, обеспечивая непрерывность навивания на постоянно выбранном диаметре. Диаметр спирали определяет упругие и демпфирующие свойства элемента и лежит практически в пределах от ОД до 2,0 мм.

На полуавтомате конструкции [29] можно навивать спираль из проволоки диаметром 0,1…0,5 мм. Диаметр спирали определяется диаметром керна и находится в пределах (5—15) d.

Производительность полуавтомата определяется массой спирали, навитой в течение часа, и зависит от числа оборотов керна и диаметров спирали и проволоки, а для проволоки диаметром 0,2 мм составляет величину 1,0 кг/ч.

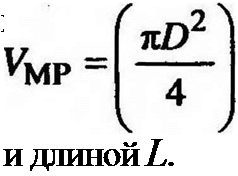

Для изготовления некоторых видов деталей из МР, в частности УДЭ, применяется также непрерывная спираль, которая получается пластическим деформированием проволоки путем ее обкатки планетарным роликом на вращающемся керне. На рис. 1.12 приведена схема автомата для навивки непрерывной спирали.

Для изготовления некоторых видов деталей из МР, в частности УДЭ, применяется также непрерывная спираль, которая получается пластическим деформированием проволоки путем ее обкатки планетарным роликом на вращающемся керне. На рис. 1.12 приведена схема автомата для навивки непрерывной спирали.

С ведущего конуса вариатора 1 вращение передается на вал 2 и керн 3. В обратном направлении через систему шестерен вращается барабан 8. При его вращении ролик 4 обкатывается по керну 3, образуя спираль. Ролик 4 находится между дисками 5, 7. Диск 7 вращается вместе с валом, а диск 5 пружиной 6 прижимает к нему планетарный ролик 9, вращая его вокруг своей оси для уменьшения трения и износа при обкатывании керна.

![]() Подбор скорости вращения керна осуществляется вариатором до полного прекращения вращения навиваемой спирали. Автомат обладает невысокой производительностью (до 0,25 кг/ч).

Подбор скорости вращения керна осуществляется вариатором до полного прекращения вращения навиваемой спирали. Автомат обладает невысокой производительностью (до 0,25 кг/ч).

В ряде случаев применяется спираль с межвитковым давлением. Для получения такой спирали применяются полуавтоматы, в которых обкатывающий ролик имеет на цилиндрической поверхности канавки треугольного профиля с шагом, равным диаметру проволоки.

Производительность такого полуавтомата не более 0,75 кг/ч.

После навивания любым из рассмотренных методов спираль растягивается (вручную или путем ее пропускания через калиброванное отверстие) до шага, равного ее диаметру. Этим достигается наилучшее сцепление между отдельными проволочками и высокая стабильность свойств по объему при последующем прессовании заготовки.

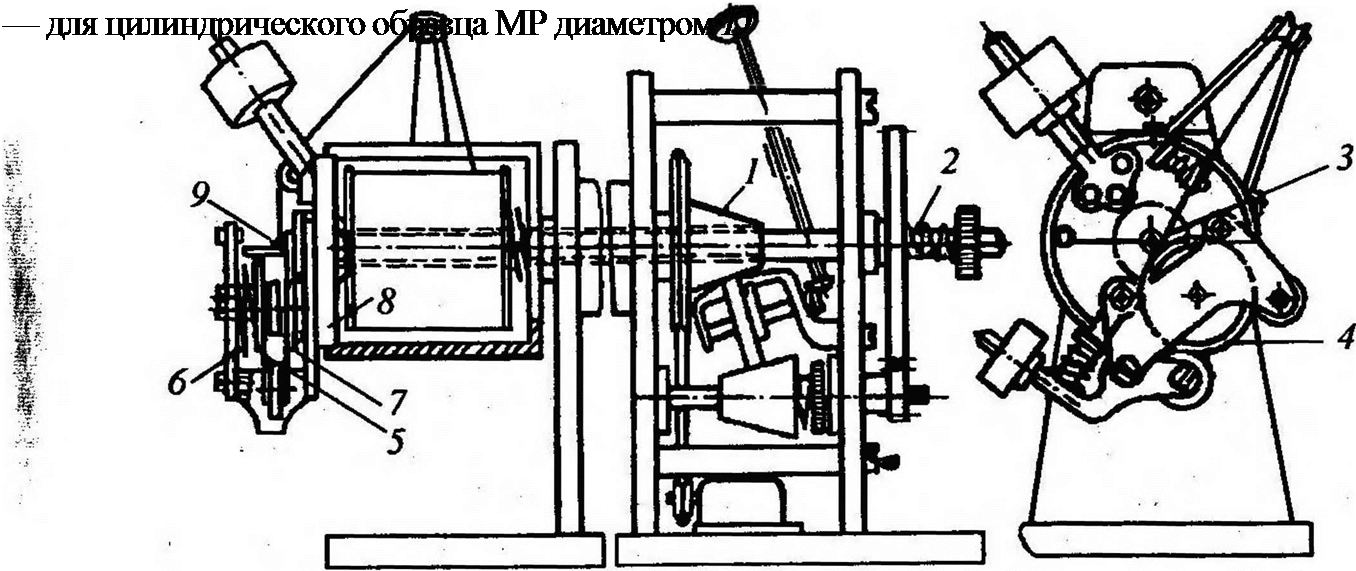

Из растянутой таким образом спирали (или их набора) делают заготовку для прессования (иногда называемую «куклой»). Вес заготовки определяется по известному соотношению, учитывающему параметры изготавливаемой металлорезиновой детали (объем образца из МР пористость П и плотность рМР):

![]()

|

|

G — (l — П^мрУмр,

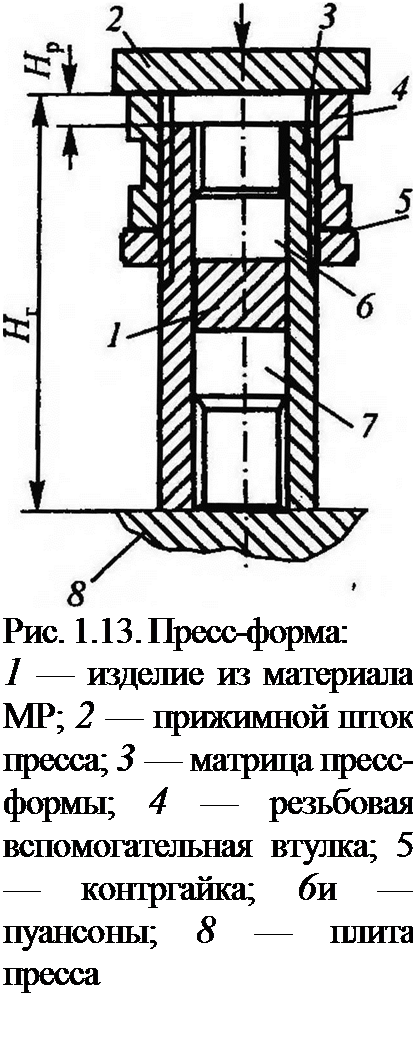

Затем заготовку укладывают в пресс-форму и вхолодную, под давлением 500 МПа, спрессовывают в окончательный по форме и размерам элемент. От того, как уложена спираль в заготовке, зависят в определенной степени упругодемпфирующие и прочностные свойства получаемого элемента. Контроль за прессованием осуществляют по величине хода пуансона в матрицу (рис. 1.13).

При таком способе получения пористого материала используется высокопроизводительное оборудование для навивки спирали, образцы изготовляются с наперед заданной пористостью, и при этом с большой точностью достигается равномерное распределение проволоки по всему объему пористого материала.

При таком способе получения пористого материала используется высокопроизводительное оборудование для навивки спирали, образцы изготовляются с наперед заданной пористостью, и при этом с большой точностью достигается равномерное распределение проволоки по всему объему пористого материала.

К недостаткам способа следует отнести:

• наличие трудоемкой операции «вытяжка спирали»;

• сложность навивки спирали из мягкой проволоки;

• невозможность получения спирали малых диаметров (менее 0,4 мм).

При другом способе получения пористого материала спираль навивают

на нить с заранее выбранным шагом. Далее из спирали с питыо делается заготовка для прессования. После этого нить удаляется (удаление нити до получения заготовки приведет к спутыванию спиралей). Дальнейшие операции по получению материала МР идут аналогично описанным выше.

Данный способ получения пористого материала позволяет изготовить спираль из мягкой проволоки и спиралей диаметром менее 0,4 мм.

К недостаткам способа следует отнести: малую производительность оборудования для навивки спирали, сравнительно низкую точность определения веса проволоки при взвешивании спирали с нитью, сложность контроля за удалением нити, неэкологичиость технологии.

Несмотря на указанные недостатки, этот способ получения пористого материала нашел применение при изготовлении фильтров тонкой очистки.

Сопоставляя описанные выше способы получения пористого металла МР с получением пористых металлов из порошков (металлокерамики), отметим отсутствие операции спекания. Это позволяет получать пористые материалы из металлов и сплавов, плохо поддающихся спеканию (например, из титановых сплавов). К тому же полученный таким способом материал МР является пока единственным упругим пористым металлом.

Общие положения технологии изготовления материала МР включают общепризнанные приемы обеспечения качества металлорезипо — вых деталей:

• с целью получения заготовок изделий заданной формы с улучшенными упруго гистерезисными свойствами отрезки проволоки в виде спиралей целесообразно укладывать с взаимным перекрещиванием в пресс-формы, соответствующие но форме и размерам готовому изделию, и спрессовывать их под давлением порядка 10 МПа с но-

9

следующим повышением давления в зависимости от заданной упругости готового изделия и при необходимости вводить в прессуемую заготовку антикоррозионный наполнитель под давлением [22];

• с целью уменьшения давления прессования, увеличения внутреннего трения и повышения стабильности размеров получаемых из МР изделий уложенные с взаимным перекрещиванием в пресс-формы и оирессованные под давлением проволочные спиральные отрезки рекомендуется изготовлять из термически упрочненного материала с твердостью НВ 160…200, например, из бериллиевой бронзы БрВ2, а после спрессовывания изделия подвергать термообработке [28].

К новым технологиям изготовления материала МР, определяющим их использование в качестве упругогистерезисных комбинированных виброизоляторов и демпферов предъявляются следующие требования:

• готовое изделие должно иметь высокие демпфирующие свойства, а технология изготовления изделий должна позволять возможность управления выходной величиной демпфирования и прочностными свойствами;

• технология должна обеспечивать требуемые частотные характеристики виброизолятора;

• разработчик должен стремиться повысить прочность на растяжение готового изделия;

• повышение качества за счет стабилизации динамических параметров при наработке;

• новые технологии должны обеспечить широкий диапазон изменения плотности готового изделия;

• готовые изделия должны иметь небольшой и контролируемый разброс механических характеристик и геометрических параметров;

• нужно стремиться к повышению производительности труда, по возможности исключая или уменьшая долю ручного труда в «ноу — хау» и т. д.

Все это открывает широкие перспективы к модернизации существующего оборудования для производства материала МР и совершенствования технологии его изготовления.