Классификация испытаний

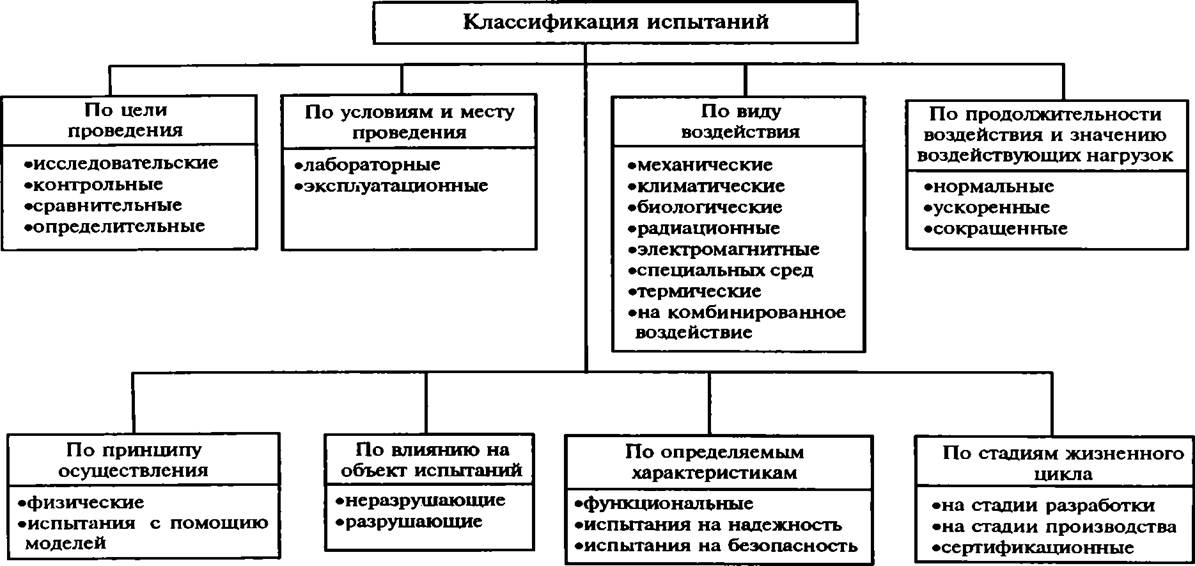

Для оценки качественных свойств и количественных значений параметров изделий на стадиях разработки, производства и эксплуатации широко используются различные виды испытаний. В ГОСТ 16504—81 «Испытания и контроль качества продукции. Основные термины и определения» испытания классифицируются по следующим признакам: уровню проведения; цели проведения; месту проведения; характеру внешних воздействий; продолжительности испытаний; влиянию на объект испытаний; определяемым характеристикам; стадиям жизненного цикла изделия (табл. 2.1).

Испытания по уровню проведения подразделяются на три вида: государственные, межведомственные и ведомственные. Государственные испытания — это испытания установленных важнейших видов продукции, проводимые головной организацией по этим испытаниям, или приемочные испытания, выполняемые государственной комиссией или соответствующей организацией, которой предоставлено право их проведения.

Важные виды продукции, на которые деятельность головных организаций не распространяется, проходят приемочные испытания, проводимые государственной комиссией и возможно организациями, которым такое право предоставлено.

Межведомственные испытания — это проверка продукции комиссией из представителей нескольких заинтересованных министерств и (или) ведомств или приемочные испытания установленных видов продукции для приемки составных частей объекта, разрабатываемого совместно несколькими ведомствами.

Для отдельных видов продукции понятие «межведомственные испытания» по решению заинтересованных министерств может относиться лишь к определенным категориям испытаний (например, к приемочным) независимо от того, что в комиссиях по проведению испытаний других категорий также могут участвовать представители разных министерств.

Ведомственные испытания — испытания, проводимые комиссией из представителей министерства или ведомства.

Испытания по цели проведения подразделяются на исследовательские, контрольные, сравнительные и определительные.

Исследовательские испытания — испытания, проводимые для изучения определенных характеристик свойств объекта. В основном они характерны для этапа разработки объектов и осуществляются их разработчиками (сотрудниками НИИ и КБ). Следует отметить, что с развитием техники ОИ несколько усложняются, поэтому часть вопросов исследовательского характера может быть решена только на этапе подготовки производства, в то же время заводы располагают такими интеллектуальными силами, которые нельзя не использовать для решения этих вопросов. Исходя из этого исследовательские испытания во все возрастающем объеме проводятся и на заводах.

|

Классификация испытаний продукции

|

|

Прод олжител ьность испытаний |

Нормальные Ускоренные Форсированные Сокращенные |

|

Влияние на объект испытаний |

Неразрушающие Разрушающие Испытания на прочность Испытания на устойчивость Испытания на стойкость |

|

Определяемые характеристики |

Функциональные Испытания на надежность Испытания на безопасность Граничные Т ехнол огические |

|

Стадии жизненного цикла |

Испытания на этапе разработки Испытания готовой продукции |

Цели исследовательских испытаний — получение информации о показателях качества функционирования испытуемых изделий в условиях воздействия различных внешних факторов, определение из них наиболее сильно влияющих на показатели качества, а также выбор наилучших режимов применения изделия.

Исследовательские испытания позволяют решить следующие задачи:

• определения или оценки показателей качества функционирования испытуемого объекта в определенных условиях его использования;

• выбора наилучших режимов применения объекта или наилучших характеристик его свойств;

• сравнения множества вариантов реализации объекта при проектировании и аттестации;

• построения математической модели функционирования объекта (оценки параметров математической модели);

• отбора существенных факторов, влияющих на показатели качества функционирования объекта;

• выбора вида математической модели объекта (среди заданного множества вариантов).

Контрольные испытания — это испытания, проводимые для проверки качества объекта на всех стадиях жизненного цикла изделия.

По результатам этих испытаний могут приниматься решения о запуске вновь разработанных изделий в производство, о возможности приемки выпускаемых изделий или их эксплуатации.

При контрольных испытаниях осуществляется логическая операция сравнения измеренных величин контролируемых параметров с их номинальными значениями. Эта операция носит название допуско — вого контроля.

Результаты контрольных испытаний изделий представляются в виде качественных показателей ОИ, которые в свою очередь выдаются в виде качественных двухальтернативных («годен — негоден») или трехальтернативных («больше — норма — меньше») оценок и др.

Сравнительные испытания — испытания аналогичных по характеристикам или одинаковых объектов, которые осуществляются в идентичных условиях с целью сравнения характеристик их свойств.

Определительные испытания — испытания, целью которых является определение значений характеристик объекта с заданными точностью и (или) достоверностью. В процессе этих испытаний изделий математически и (или) физически моделируют (имитируют) эксплуатационные условия функционирования ОИ, определяют (наблюдают, измеряют, вычисляют, строят зависимости одних контролируемых параметров от других) количественные и качественные признаки, характеризующие те или иные его свойства.

При компьютерной автоматизации определительных испытаний изделий результаты представляются либо в виде чисел — оценок характеристик свойств ОИ, полученных после компьютерной первичной обработки данных измерений контролируемых параметров, либо в виде зависимостей одних параметров от других, например амплитудно-частотных характеристик (АЧХ). Эти числа и зависимости являются количественными показателями качества ОИ, полученными при определительных испытаниях.

Испытания по месту проведения подразделяются на два вида: эксплуатационные и лабораторные.

Особенностью эксплуатационных испытаний является одновременное воздействие различных внешних и внутренних факторов, характеризуемых случайными их сочетаниями и значениями параметров, изменяющимися во времени. Однако проведение эксплуатационных испытаний в ряде случаев технически трудно выполнимо, а иногда и нецелесообразно по следующим причинам: не все интересующие нас параметры могут быть измерены; точность и полнота информации оказывается недостаточной вследствие невозможности использования точных средств измерений; получаемая информация может относиться к морально устаревшим изделиям; осуществление испытаний на начальных этапах разработки практически невозможно.

Эксплуатационные испытания являются, по существу, опытной эксплуатацией. Иногда некоторые изделия подвергают подконтрольной эксплуатации. В этом случае применяются специальные средства измерения, эксплуатируемые обслуживающим персоналом, и руководствуются специальной документацией, предназначенной для сбора, учета и первичной обработки информации, получаемой в процессе подконтрольной эксплуатации.

Лабораторные испытания, в отличие от эксплуатационных, характеризуются тем, что они осуществляются в лабораторных условиях. При этом изделие подвергается воздействию ограниченного числа внешних факторов, характеризуемых заданными значениями параметров и находящихся в определенных соотношениях.

Часто в процессе лабораторных испытаний изделие подвергается более интенсивному воздействию, чем при реальной эксплуатации. Это позволяет сократить время испытаний и выдать ускоренную оценку качества изделия. Однако эти испытания весьма условны, поскольку в большинстве случаев не установлено соответствие между лабораторными и эксплуатационными воздействиями. Таким образом, результаты лабораторных испытаний могут отличаться от результатов, получаемых в процессе эксплуатации.

Помимо указанных видов испытаний находят применение и другие, сочетающие в себе их особенности. К таким в первую очередь следует отнести натурные испытания, при которых изделия находятся в условиях, соответствующих их использованию по прямому назначению. Эти испытания отличаются от эксплуатационных тем, что, во-первых, испытуемое изделие, находясь в естественных условиях эксплуатации, может не устанавливаться на объект, в комплекте с которым оно должно использоваться и взаимодействовать в процессе эксплуатации; во-вторых, при этих испытаниях может имитироваться работа изделия с сохранением всех внешних воздействующих факторов.

Кроме того, возможно проведение испытаний на испытательном полигоне, т. е. на территории, специально оснащенной испытательными сооружениями, средствами измерения и обработки результатов испытаний. Такие испытания, называемые полигонными, осуществляются при внешних воздействиях, в значительной степени приближенных к эксплуатационным.

Некоторой разновидностью лабораторных испытаний являются стендовые испытания, которые проводятся как с применением универсального испытательного оборудования и средств измерения значений параметров испытуемого изделия, смонтированных в единую комплексную систему, называемую испытательным стендом, так и с применением специальных стендов для испытаний конкретных изде — лий. Испытательный стенд может быть предназначен для испытаний изделий какого-либо одного типа или различных типов, близких по конструктивному оформлению и входным/выходным параметрам. Желательно, чтобы испытательные стенды обеспечивали автоматизацию управления испытаниями, съема и регистрации всей необходимой информации.

Испытания по характеру внешних воздействий. Известно, что качество изделий закладывается на стадии разработки, обеспечивается в процессе производства и поддерживается на стадии эксплуатации. Разрабатывая изделия, необходимо учитывать условия их эксплуатации, хранения и транспортирования, характеризующиеся воздействием внешних факторов.

К внешним факторам относятся: действие окружающей среды и особенности эксплуатации, связанные с местом установки изделия и (или) условиями его транспортирования. Указанные внешние воздействия могут вызвать ограничение или потерю работоспособности изделия или его составных частей в процессе эксплуатации.

ГОСТ 21964—76 делит все внешние воздействующие факторы на следующие классы: механические, климатические, биологические, радиационные, электромагнитные, специальных сред и термические. В свою очередь каждый класс подразделяется на группы, а каждая группа на виды, которым соответствуют конкретные испытания. Например, класс климатических воздействий делится на группы: атмосферное давление, температура среды, влажность воздуха или других газов и т. д.; эти группы подразделяются на такие виды: атмосферное (повышенное или пониженное) давление, изменение атмосферного давления или температуры среды (повышенная/пониженная), изменение температуры среды и т. д.

Некоторые виды, группы и классы воздействий определяются назначением изделий и их взаимодействием со средами, создаваемыми человеком в процессе его деятельности. К таким классам относятся классы ВВФ: специальных сред, радиационные, электромагнитные и термические. Освоение космоса привело к необходимости выделения еще одного класса (не предусмотренного стандартами), в который вошли все виды так называемых космических воздействий.

В соответствии с группами ВВФ предусматриваются определенные виды лабораторных испытаний, проводимых для проверки работоспособности изделий или определения их способности нормально функционировать после воздействия внешних факторов, а также способности изделий выдерживать хранение и транспортирование.

К испытаниям изделий на воздействие механических факторов в основном относятся испытания на воздействие синусоидальной и случайной широкополосной вибрации, механического удара многократ — ного и одиночного действия, удара при падении, линейного ускорения и акустического шума.

К испытаниям изделий на воздействие климатических факторов относятся испытания на воздействие пониженного (повышенного) атмосферного давления, изменения атмосферного давления, повышенной (пониженной) температуры внешней среды, изменения температуры внешней среды, повышенной (пониженной) влажности, атмосферных выпадаемых осадков (дождя, снега, измороси, града), атмосферных конденсированных осадков (росы, инея и т. д.), соляного (морского) тумана, солнечного излучения, статического (или динамического) воздействия пыли (песка), атмосферы с коррозионно-активными агентами. Некоторые изделия, предназначенные для работы в тропических условиях или подвергающиеся внешним воздействиям при хранении, испытываются на воздействие биологических факторов, в частности плесневых грибов. Конкретные изделия могут проходить и другие виды испытаний, необходимость проведения которых вызывается спецификой их назначения.

Значительное число видов испытаний изделий на воздействие механических, климатических, биологических, радиационных и других внешних факторов в лабораторных условиях приводит к необходимости установления способов (последовательности) их выполнения. Стандартизировать единую последовательность испытаний для всех изделий практически невозможно. В общем случае последовательность проведения испытаний зависит от стадии жизненного цикла изделия и определяется целью испытаний, назначением изделия, местом его установки и условиями эксплуатации. Поскольку изделия авиационной и ракетно-космической техники должны проходить большое количество видов испытаний на воздействие внешних факторов, то помимо установления конкретных видов испытаний для изделия, нужно решить, каким способом это осуществлять.

Введением понятия «способ проведения испытаний» подчеркивается, что не все изделия выборки подвергаются последовательно различным видам испытаний. Наряду с последовательным способом может быть и параллельный, когда изделия выборки подвергаются одновременно (параллельно) различным видам испытаний. Возможен и так называемый параллельно-последовательный способ, при котором все виды испытаний разбиваются на определенное число групп и соответственно на такое же число групп разбивается выборка изделий; группы изделий испытываются параллельно, в то время как в группах испытания изделий проводятся последовательно. И наконец возможен способ комбинированных испытаний, при котором испытуемое изделие подвергается одновременно воздействию двух или более определенных внешних факторов.

Последовательный способ проведения испытаний предполагает поочередное раздельное испытание изделий на воздействие внешних факторов при определенной длительности интервала времени между ними.

На стадии разработки изделия, когда известен наиболее критичный ВВФ, ставится задача получения в первую очередь данных об отказах при испытаниях на его воздействие. Однако после этих испытаний уменьшается способность изделий выдерживать другие виды испытаний. Поэтому для получения возможно большего объема данных о качестве изделий (при их ограниченном числе) полезно начинать с проведения наименее жестких испытаний. В тех случаях, когда результат воздействия одного вида испытаний на изделие зависит от предшествующих условий, в которых оно находилось, необходимо воспроизводить внешние воздействия в определенной последовательности.

На стадии производства изделий целесообразно установление такой последовательности, которая даст наиболее эффективные результаты за счет того, что предшествующие испытания будут создавать предпосылки для отказов при последующих воздействиях. Так, например, если после испытаний на воздействие быстрой смены температур проводить все или часть предусмотренных механических испытаний, то они будут способствовать выявлению отказов, обусловленных испытаниями на быструю смену температур, а также могут вызывать новые отказы, такие как трещины, течи и т. д. Наконец можно имитировать последовательность воздействия внешних факторов, наиболее часто встречающуюся в условиях эксплуатации.

При последовательном способе проведения испытаний необходимо, чтобы интервалы времени между воздействиями отдельных факторов имели соблюдаемую длительность, исключающую их взаимное влияние. При этом значения параметров изделий измеряются перед началом и после воздействия каждого фактора. Установление единой последовательности проведения испытаний для различных изделий вряд ли возможно.

Недостатками данного способа испытаний являются большая продолжительность, трудность определения причин отказов вследствие накопления в изделиях необратимых изменений после последовательного выполнения ряда видов испытаний, а также несоответствие реальным условиям эксплуатации и т. д.

Параллельный способ проведения испытаний предполагает, что различным видам испытаний одновременно (параллельно) подвергается определенное число испытуемых изделий. В данном случае за кратчайший интервал времени и с минимальным изнашиванием изделий можно определить их свойства при конкретном внешнем воздействии и в случае отказов принять соответствующие меры. Такой способ может быть применен на стадии разработки изделия. Основными недостатками способа являются: потребность в большом количестве средств испытаний и несоответствие реальным условиям эксплуатации.

Параллельно-последовательный способ испытаний, предполагающий наличие ряда параллельно испытуемых групп, в которых изделия испытываются последовательно, основан на том, что изделия в разных группах подвергаются различным видам испытаний. При объединении видов испытаний изделий в группы руководствуются следующими соображениями. В одну группу включают виды испытаний, предусмотренные «климатической последовательностью», дополняя их некоторыми видами механических испытаний. В другие группы могут быть включены испытания на воздействие: акустических шумов, повышенной влажности воздуха, солнечного излучения, соляного тумана, плесневых грибов и т. д. Испытания на воздействия соляного тумана и плесневых грибов рекомендуется проводить на отдельных выборках для каждого вида.

Комбинированные испытаний выполняютя в условиях, наиболее близких к условиям при реальной эксплуатации. Отличие заключается, однако, в том, что комбинация воздействия внешних факторов и значения характеризующих их параметров предопределены технической документацией, а не являются случайными. Проведение комбинированных испытаний требует применения специального испытательного оборудования с большой степенью автоматизации. Их целесообразно осуществлять на заключительных этапах исследований и проектирования для определения возможности предъявления опытных образцов (партии) на приемочные испытания, а также на стадии производства для установления возможности их применения.

Разновидностью комбинированных испытаний можно считать составные испытания, при которых изделие подвергается воздействию двух и более внешних факторов, следующих непосредственно друг за другом через строго определенные интервалы времени, исключающие время на восстановление или стабилизацию изделия. При этом измерения значений параметров изделий проводятся перед началом воздействия первого фактора и по окончании воздействия последнего.

Внедрение комбинированных испытаний на стадии производства позволяет сократить общую продолжительность испытаний и повысить качество изделий. Недостатки комбинированных испытаний — высокая стоимость испытательного оборудования и усложнение анализа причин отказов изделий.

Испытания по продолжительности воздействия и значениям воздействующих нагрузок подразделяют на нормальные, ускоренные и сокращенные лабораторные.

Нормальные лабораторные испытания проводятся в течение срока, установленного технической документацией, при воздействии одного или нескольких внешних факторов, соответствующих условиям реальной эксплуатации. Продолжительность механических, климатических и других определенных видов испытаний может устанавливаться в зависимости от длительности реальной эксплуатации, однако она не должна быть меньше длительности процесса установления стационарного режима работы изделия.

Ускоренные испытания обеспечивают получение необходимого объема информации за более короткий срок, чем при нормальных испытаниях. Ускорение процесса испытаний достигается за счет ужесточения испытательных режимов (повышения температуры, увеличения влажности и т. д.), а также форсирования режимов работы испытуемого изделия. При жестких условиях испытаний необходимо, чтобы значения параметров испытательных режимов не превышали предельные нормы. Основная трудность в оценке результатов ускоренных испытаний заключается в ^становлении соответствия между значениями параметров, характеризующих более жесткие испытательные режимы при меньшей продолжительности, с нормальными режимами и продолжительностями. При этом представляет интерес установление соответствия распределения отказов при ускоренных испытаниях законам нормальной эксплуатации.

Сокращенными называются лабораторные испытания, проводимые по сокращенной программе.

Испытания по влиянию на объект подразделяют на неразрушающие и разрушающие. Неразрушающими называют такие испытания, после проведения которых параметры и свойства объекта не ухудшаются и он может использоваться по прямому назначению. При разрушающих испытаниях (проводимых по полной программе) в испытуемом объекте возникают необратимые изменения, ухудшающие значения его параметров и ускоряющие возможность появления постепенных случайных отказов.

Если испытания продолжаются до момента достижения разрушения испытуемого изделия или до момента, когда значения его параметров выходят за установленные пределы, их называют испытаниями на прочность. При этом виде испытаний воздействие внешних факторов увеличивается постепенно до возникновения отказа испытуемого изделия. Значения воздействующего фактора фиксируются как в процессе их увеличения, так и в момент отказа изделия.

После успешного прохождения испытаний на прочность выполняют испытания на устойчивость с целью определения способности изделия выполнять свои функции и сохранять значения параметров в пределах установленных норм во время действия на него конкретных факторов.

Очевидно, что если изделие подвергается комплексу различных видов испытаний на воздействие внешних факторов, то в нем возникают необратимые изменения, увеличивающие вероятность отказов и существенно сокращающие технический ресурс его работы. Поэтому комплекс испытаний на воздействия внешних факторов следует рассматривать как разрушающее воздействие. К неразрушающим можно отнести, с некоторыми ограничениями, испытания на воздействие ряда видов электромагнитных внешних факторов.

Испытания по определяемым характеристикам изделий подразделяются на функциональные, испытания на надежность и на безопасность.

Функциональные испытания проводятся для определения значений показателей назначения изделия, т. е. его технических характеристик.

Испытания на надежность предусматривают определение значений показателей безотказности, долговечности, ремонтопригодности, сохраняемости и транспортабельности. Испытания могут быть определительными и контрольными. Цель определительных испытаний изделий на надежность — выявление соответствия фактических показателей надежности изделий требованиям НД или внесения их значений в НД. Контрольные испытания изделий на надежность позволяют установить соответствие значений показателей надежности установленным требованиям.

Испытания на безопасность проводят для проверки качества конструкции и изготовления изделия, обеспечивающего его потребителю безопасную работу даже в случаях небрежного с ним обращения. При этом должна обеспечиваться защита потребителя от поражения электрическим током; воздействия высоких температур, приводящих к самовозгоранию; воздействия рентгеновского излучения или взрыва; последствий механической неустойчивости изделия, вызванной наличием в нем движущихся частей, и т. д. Испытания изделия должны проводиться как в нормальных условиях, так и в условиях возникновения неисправности.

К данной классификационной группе относятся также граничные и технологические испытания.

Граничные испытания проводятся для выявления областей работоспособности изделий при воздействии определенных внешних факторов. Границами областей работоспособности являются предельно допустимые значения параметров изделий. В результате устанавливаются зависимости между предельно допустимыми значениями параметров объекта и режимом эксплуатации.

Технологические испытания служат для оценки влияния процессов изготовления изделий (или входящих в них узлов и деталей) на их качество.

Испытания по стадиям жизненного цикла. Всякий новый объект (продукция) до того, как он будет готов к эксплуатации, проходит три основных этапа: разработку, производство и специальные исследования, сопровождающие и разработку и производство. Для проверки соответствия изделий предъявляемым к ним требованиям на указанных этапах выполняются следующие виды исследовательских, определительных и контрольных испытаний.

На стадии разработки исследовательские испытания выполняются с использованием математических моделей функционирования изделия и воздействия на него внешних факторов. Для оценки степени соответствия показателей качества изделия установленным требованиям (после внесения изменений в его конструкцию с целью достижения заданных значений показателей качества) осуществляют исследовательские доводочные испытания.

После изготовления опытных образцов или опытных серий изделий их подвергают контрольным предварительным испытаниям с тем, чтобы установить возможность предъявления их на приемочные испытания. Контрольные приемочные испытания опытных образцов или опытных партий изделий проводят для решения вопроса о целесообразности постановки этих изделий на производство и (или) использования по назначению.

На стадии производства выполняют контрольные квалификационные испытания установочной серии или первой промышленной партии изделий для определения готовности предприятия к их выпуску в требуемом объеме.

Прежде, чем предъявлять изделия для приемки представителем заказчика, потребителя или других органов приемки, служба технического контроля предприятия проводит контрольные предъявительские испытания. После этого представитель заказчика в присутствии представителя изготовителя выполняет контрольные приемосдаточные испытания.

В целях контроля стабильности качества готовых изделий за определенный период и решения вопроса о возможности продолжения их выпуска проводят контрольные периодические испытания в объемах и в сроки, установленные НТД на данное изделие. Если предприятие вносит изменения в конструкцию, рецептуру или технологический процесс изготовления изделий, то для оценки эффективности вносимых изменений осуществляют типовые контрольные испытания. Их рекомендуется проводить до и после внесения изменений.

Иногда для контроля стабильности качества изделий специально уполномоченные организации выполняют в выборочном порядке инспекционные испытания.

Развитие международной торговли и стремление обеспечить конкурентоспособность изделий привели к необходимости установления соответствия значений параметров изделий не только национальным, но и международным нормативным документам. С этой целью введена система сертификации, предусматривающая участие третьей стороны. Первая сторона — поставщик, вторая сторона — покупатель, третья сторона — орган, признаваемый независимым от участвующих в рассматриваемом вопросе. Наличие сертификата является доказательством, что идентифицированная должным образом продукция соответствует конкретному стандарту или другому нормативному документу.

Главным элементом идентификации продукции при ее сертификации являются сертификационные испытания, которые могут проводиться указанным выше органом или осуществляться другими органами по его поручению при надзоре за их деятельностью.

Сертификационные испытания — контрольные испытания продукции с целью установления соответствия характеристик ее свойств национальным и (или) международным нормативным документам.

Сертификационные испытания продукции на соответствие требованиям государственных и международных стандартов, а также национальных стандартов других стран осуществляются, как правило, в независимых сертификационных испытательных центрах. Порядок и условия выполнения этих испытаний устанавливаются в документации по сертификации. Результаты испытаний позволяют установить соответствие качества продукции требованиям национальных или международных стандартов.

Сертификация может осуществляться в масштабе страны (государства) и в рамках международного сообщества. В любом из указанных случаев предполагается, что гарантируется качество выпускаемых изделий, отвечающих уровню мировых стандартов. При этом оно соответствует: для предприятий — определенным ТУ, для страны — национальным стандартам и ТУ, для международного сообщества — согласованным международным стандартам, принятым всеми странами-участниками системы сертификации. Сертификация предполагает, что покупаемые разными странами изделия не требуют проведения дополнительных испытаний.

Завершая анализ терминов и определений, регламентированных ГОСТ 16504—81, следует особо отметить, что каждый вид испытаний, проводимых при разработке, производстве и эксплуатации технических систем, обладает рядом классификационных признаков.

Поэтому в общем случае не существует единой классификации испытаний, одинаково пригодной для различных типов изделий. Так, для больших сложных технических систем может быть введен еще один характерный для их испытаний классификационный признак — принцип осуществления.

Испытания по принципу осуществления подразделяют на физические и испытания с использованием математических, физических и физико-математических моделей ОИ, позволяющих выполнять испытания методами моделирования. Все рассмотренные выше испытания по принципу их осуществления принято называть физическими, поскольку для их проведения требуются макеты, опытные образцы или готовые изделия, а также специальные испытательное оборудование и средства измерений. Кроме того, проведение указанных испытаний требует больших затрат времени и работы высококвалифицированного обслуживающего персонала.

Моделирование тесно связано с физическими испытаниями (лабораторными, эксплуатационными и т. д.). Оно основывается на априорной информации, полученной из анализа теоретических данных об ОИ, и на экспериментальных исследованиях аналогичных объектов или их прообразов. Важным является определение степени соответствия моделируемого объекта реальному образцу, что может быть установлено по результатам физических испытаний.

Математическое моделирование основано на построении и изучении математических моделей, которые представляют собой математическое описание физических процессов, происходящих в ОИ при воздействии на него внешних факторов или при его работе в нормальных условиях. Математические модели исследуются аналитическими методами, или методами с применением ЭВМ. Исследование модели численными методами путем решения задачи на ЭВМ связано с проигрыванием как вариантов взаимодействия изделия с внешней средой, так и вариантов его работы. Для реализации модели с помощью ЭВМ часто используют случайные и псевдослучайные числа. Информацию о работе изделия извлекают методами математической статистики. Таким образом осуществляют так называемые статистические испытания (методом Монте-Карло), заключающиеся в том, что путем многократных вычислений, производимых над случайными числами, характеризующими значения параметров внешних воздействий и входных сигналов, определяют вероятность попадания значений выходных параметров в область работоспособности.

Возможно проведение матричных испытаний, которые основаны на том, что значения параметров внешних воздействий и входных сигналов не являются случайными. Для моделирования диапазон возможных значений указанных параметров разбивают на одинаковые

участки (кванты) и берут для расчетов значения параметров, соответствующие серединам участков. В процессе расчетов осуществляют перебор ряда возможных сочетаний указанных значений в пределах рабочей области. Матричный метод обеспечивает достоверные результаты, однако он значительно более трудоемкий и требует больших затрат времени.

Математическое моделирование испытаний изделий позволяет решать вопросы оптимизации режимов работы, обеспечивающих получение заданных значений выходных параметров (характеристик) изделий при воздействии внешних факторов, а также помогает выявить возможности изделий при ужесточении внешних воздействующих факторов вплоть до аварийных ситуаций.

Физическое моделирование предусматривает воспроизведение процессов, происходящих в исследуемых ОИ, при условии сохранения их физической природы или использовании подобных физических явлений. Физическое моделирование целесообразно применять, когда экспериментальное определение значений параметров ОИ сопряжено со значительными трудностями и затратами, а математическое моделирование невозможно из-за отсутствия моделей, описывающих с достаточной точностью процессы в ОИ.

Цель физического моделирования — изучение физических процессов в моделируемом ОИ и установление математических зависимостей его выходных параметров от входных. При этом под входными параметрами понимают воздействие соответствующих входных сигналов и внешних факторов.

Физическое моделирование основано на воспроизведении процесса воздействия внешних факторов с сохранением его физической природы при использовании объекта, подобного испытуемому изделию. Объекты называют подобными, если между ними можно установить такие соответствия, при которых известны функции перехода от параметров, характеризующих один объект, к параметрам, характеризующим другой объект, а математические описания объектов можно преобразовать в тождественные. Физическое моделирование испытаний целесообразно применять в случаях, когда нельзя математически описать функционирование изделия и внешние воздействия на него, а проведение лабораторных испытаний связано с большими трудностями и затратами (необходимы создание опытного образца, использование сложного испытательного оборудования и т. д.).

Следует отметить, что для получения достаточно достоверных результатов испытаний методами моделирования требуется разработка процессов их автоматизации, позволяющих рассмотреть большое число вариантов решения задач и сократить время физических испытаний. Очевидно, что основными источниками необходимой информации для моделирования испытаний являются результаты лабораторных и натурных испытаний изделий, похожих на испытуемые, а также априорная информация, полученная в процессе теоретических разработок.

Возможно осуществление так называемого физико-математического (смешанного) моделирования, при котором используют одновременно физические и математические модели. Моделирование испытаний целесообразно применять на стадии разработки изделий, а также в процессе их усовершенствования.

Результаты лабораторных испытаний опытных образцов (серий), созданных с учетом информации, полученной в процессе проведения испытаний на математических и физических моделях, позволяют проверить адекватность указанных испытаний, а также усовершенствовать модель.

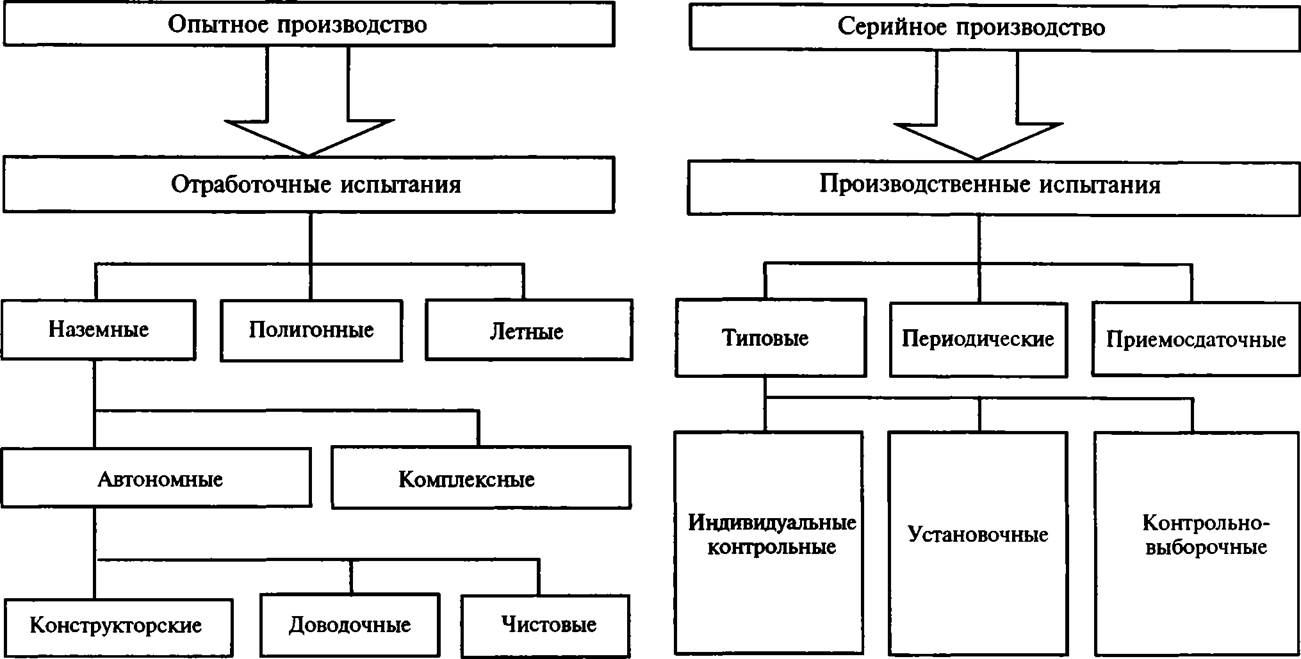

С учетом данного признака (принципа осуществления) представим классификацию испытаний продукции в виде схемы, приведенной на рис. 2.1. Следует, однако, отметить, что в настоящее время не существует еще единой классификации испытаний, одинаково пригодной для разработки и изготовления различных типов ЛА. В ряде случаев характер проводимых испытаний и их последовательность на разных предприятиях различны, определяются принятой технологией изготовления и зависят от конкретного типа проектируемого ЛА и его систем. Так, в отечественной практике создания ракетно-космической техники сложилась следующая типовая классификация испытаний.

Фактический уровень качества автоматических и пилотируемых ЛА и их бортовых систем подтверждают с помощью наземных и летных испытаний. В связи с весьма высокой стоимостью и опасностью летных испытаний естественно стремление к их сокращению за счет увеличения объема и всестороннего совершенствования существенно менее дорогостоящих и практически безопасных для жизни людей наземных испытаний. Поэтому объем этих испытаний на основных этапах создания и производства ракетно-космической техники непрерывно возрастает.

Опытному и серийному производству отечественной ракетно-космической отрасли соответствуют различные категории и виды испытаний (рис. 2.2).

Целью отработочных испытаний в условиях опытного производства является отработка конструкции ЛА и технологических процессов его изготовления, а также проверка соответствия всех параметров и характеристик заданным в ТЗ.

Определение объема, программы и технологии отработочных испытаний — достаточно сложная задача, решаемая в каждом конкрет-

|

Рис. 2.1. Классификация испытаний продукции |

|

Рис. 2.2. Категории и виды испытаний в условиях опытного и серийного производства ракетно-космической техники |

ном случае. Несмотря на значительные отличия испытаний различных сборочных единиц и изделия в целом, они составляют определенную систему, состоящую из отдельных, логически увязанных между собой этапов, выполняемых по специальным программам при проектировании, изготовлении и эксплуатации Л А.

Наземные отработочные испытания подразделяют на автономные и комплексные.

При автономных испытаниях объектом проверки являются узлы и агрегаты ЛА. Эти испытания — естественное продолжение проектно — конструкторской разработки и технологической отработки изделий, агрегатов, систем, входящих в состав ЛА. В ходе испытаний экспериментально проверяется правильность принятых проектных, схемных, конструкторских, технологических решений и соответствие заданным требованиям полученных технических характеристик и уровня надежности изделий. При этом определяются истинные запасы работоспособности изделий, выявляются дефекты конструкторского и производственного характера, отрабатывается конструкторско-технологическая документация.

Автономные испытания включают в себя три этапа: конструкторские, доводочные и чистовые.

При конструкторских испытаниях проверяется правильность выбранной схемы агрегатов, узлов и отсеков ЛА и соответствие их характеристик заданным в ТЗ. Доводочные испытания проводятся для подтверждения работоспособности выбранной конструкции. На этом этапе допускается изменение конструкции элементов изделия и уточняется технологический процесс испытаний. Чистовые испытания проводятся для подтверждения необходимой работоспособности сборочной единицы в соответствии с корректировкой по результатам конструкторских и доводочных испытаний.

Комплексные испытания ЛА проводятся с целью отработки функционирования всего комплекса систем, узлов, агрегатов и отсеков и определения соответствия эксплуатационно-технических характеристик ЛА заданным в ТЗ. В процессе комплексных наземных испытаний опытных образцов ракет-носителей (PH) и космических аппаратов (КА) проверяется функционирование бортовых систем в условиях, близких к реальным, выявляются и устраняются дефекты на стыках систем, агрегатов, приборов. При этом определяется работоспособность изделий при имитации нештатных ситуаций, которые могут возникнуть в полете, и отрабатываются способы выхода из них. Проверяется выполнение требований к надежности (составных частей и объекта в целом) в объеме, достаточном для перехода к летным испытаниям. Наземные отработочные испытания проводятся как на опытном производстве ОКБ, так и на заводе-изготовителе.

После освоения на производстве технологии изготовления узлов, агрегатов, элементов автоматики и др. выполняются контрольно-технологические испытания, включающие испытания установочной партии, приемосдаточные, контрольно-выборочные, периодические и типовые.

Испытания установочной партии проводятся при постановке в производство новых изделий для небольших партий (3—5) объектов одного наименования, изготовленных по разработанной технологии и прошедших обычные приемочные испытания. Программа испытаний установочной партии для PH включает в себя испытания на прочность, герметичность, вибро — и ударные испытания, испытания на функционирование, циклические испытания на повторную нагрузку, определение фактического давления разрушения и т. д. При положительных результатах испытаний установочной партии дается разрешение на производство штатных сборочных единиц изделия.

Приемосдаточные испытания распространяются на все изготавливаемые детали, сборочные единицы и изделия в целом и имеют целью проверку их соответствия техническим условиям. Программы испытаний составляются для каждой изготавливаемой сборочной единицы или изделия и могут содержать следующие виды контроля и испытаний: контроль выходных геометрических параметров, определение массы, центра масс, прочностные испытания, контроль герметичности, определение объемов и невырабатываемых остатков топлива в емкостях, проверку функционирования, контроль чистоты внутренних полостей, контроль бортовых кабельных сетей и т. д. Полностью собранные изделия проходят заводские приемосдаточные испытания на специальном испытательном участке (контрольно-испытательная станция — КИС).

Контрольно-выборочные испытания осуществляются с целью периодической проверки стабильности технологического процесса и качества сборочных единиц и изделия в целом. Эти испытания проводятся выборочно для небольшого (до 10%) числа узлов от каждой предъявляемой партии. При неудовлетворительных результатах испытаний их выполняют повторно на удвоенном количестве узлов (изделий). Если результаты вновь будут неудовлетворительными, партия предъявленных узлов (изделий) бракуется. Изготовление и предъявление новой партии узлов (изделий) возможно лишь после выявления и устранения причин возникновения брака.

В отличие от приемосдаточных испытаний контрольно-выборочные испытания проводятся на предельных нагрузках и режимах.

При определенном перерыве в изготовлении рассматриваемых изделий и в ряде других случаев, предусмотренных технической до — кументациеи, проводятся периодические испытания, а при корректировке конструкторско-технологической документации — типовые.

Периодические испытания выполняются с целью контроля стабильности технологического процесса изготовления сборочных единиц ЛА и подтверждения возможности продолжения их изготовления. Периодические испытания должны проводиться не реже 1 раза в год на сборочных единицах от любой партии, принятой по контрольно-выборочным испытаниям в течение данного года.

Типовые испытания осуществляются при внесении изменений в конструкцию или технологию изготовления агрегата, узла, системы или отсека КА, которые могут повлиять на их характеристики, и имеют целью оценку эффективности и целесообразности этих изменений.

Виды и содержание контрольно-технологических испытаний определяются конструктивными особенностями объекта испытаний. Так, для изделий, содержащих пневмогидравлическую систему (что характерно для изделий авиационной и ракетно-космической техники), основу контрольно-технологических испытаний составляют гидравлические (пневматические) и гидрогазодинамические испытания.

Гидравлические (пневматические) испытания подразделяют на три класса: испытания на прочность, герметичность и тарирование емкостей.

Испытания на прочность — это испытания, позволяющие определить прочностные свойства объекта. О прочности объекта судят по деформациям и несквозным дефектам, которые или не допускаются, или указывается их допустимая величина.

Испытания на герметичность — это испытания по определению наличия и величины утечек жидкостей и газов через сквозные дефекты в материале или соединениях объекта.

Тарирование емкостей — процесс определения объема емкости в целом и по уровням.

Из перечисленных видов контрольно-технологических испытаний наибольший объем (до 80%) занимают испытания на герметичность и гидрогазодинамические.

Основными документами для проведения испытаний на этапе опытного производства являются «Программа и методика испытаний», а для категорий испытаний, проводящихся на этапе серийного производства, — «Технические условия». В них устанавливаются объект и цели испытаний, виды, последовательность и объем проводимых экспериментов, порядок, условия, место и сроки испытаний, их обеспечение и отчетность по ним. В этих документах указаны метод испытаний, средства испытаний, требования техники безопасности и охраны окружающей среды.

Следует отметить, что система контроля и испытаний ЛА строится исходя из определенных принципов, учитывающих специфику их конструкции, условия эксплуатации и производства, стоимость И т. д.

Все испытания должны обеспечивать выпуск аппарата с требуемой надежностью и проводиться на изделиях, изготовленных по принятой для данного аппарата технологии. Необходимо, чтобы контроль и испытания были построены таким образом, чтобы имеющиеся дефекты выявились на более ранних этапах изготовления и на более низких уровнях сборки. Операции контроля и испытаний целесообразно располагать возможно ближе к тем сборочным операциям, где могут возникать ожидаемые дефекты.

Программа должна содержать испытания на все виды нагрузок, которым аппарат подвергается при наземной подготовке и в полете. Ряд воздействующих факторов (вакуум, невесомость, радиация) создается имитацией. В тех случаях, когда испытания связаны с выработкой ресурса или опасностью повреждения ОИ, параллельно с летными по той же технологии изготавливаются специальные образцы для испытаний. Подобным испытаниям подвергаются как минимум два объекта: один — предельным максимальным разрушающим нагрузкам с целью определения запаса по данному типу нагрузки (например, запаса прочности), а второй — при почти эксплуатационных нагрузках в длительном режиме (до разрушения) для определения запаса по ресурсу. Все летные и испытательные образцы аппаратов проходят контрольно-технологические испытания по программе, составленной для летных образцов, после чего испытательные образцы испытываются на предельные нагрузки. Уровень испытательных нагрузок должен обеспечивать необходимый запас по данному типу воздействия, но не слишком превышать реальные условия, так как отказы при завышенных условиях испытаний могут привести к ненужным переделкам конструкции, ее утяжелению, повторным испытаниям. Длительность испытаний летных образцов строго регламентирована и должна быть минимальной. В некоторых случаях ее принимают равной длительности одного цикла работы аппарата на земле и двух циклов работы его в полете.

Важным принципом испытаний является определение предельных возможностей конструкции на испытательных образцах, а годности аппарата к полету — на рабочих образцах при нагрузках, равных эксплуатационным. Рабочие и испытательные образцы изготавливаются по одинаковой технологии.

Испытание на комплексное воздействие эксплуатационных факторов желательно выполнять на полностью собранном ЛА, когда ранее выявленные дефекты устранены, а появившиеся новые дефекты являются результатом взаимного влияния отдельных элементов друг на друга. Такие испытания обязательно включаются в программу приемочных испытаний летных образцов. Результаты предыдущих испытаний должны учитываться при проведении испытаний более высокого уровня (не должно быть дублирования).

Испытания на функционирование и целостность коммуникаций бортовой аппаратуры и автоматики должны осуществляться по принципу последовательно нарастающих повторных испытаний, что позволяет наиболее быстро выявить дефектные элементы. При выявлении дефектов все они должны анализироваться и устраняться, а ОИ должен пройти после этого повторные испытания в установленном объеме. Такие испытания по полной программе проводятся также в случае внесения принципиальных изменений в конструкцию, технологию или оборудование.

Основными критериями эффективности контроля и испытаний являются надежность ЛА, стоимость, длительность цикла испытаний, что и должно учитываться в первую очередь при составлении программы испытаний и ее оптимизации.

Все наземные испытания должны быть закончены до летных испытаний. Из партии изделий в целом, прошедшей заводские приемосдаточные испытания, одно изделие подвергается летным испытаниям. Для получения максимально возможной информации о работе систем ЛА (например, ракеты) в процессе полета она дооборудуется дополнительными датчиками (телеметрический вариант). Летные испытания являются решающим этапом отработки ЛА, после которого окончательно определяют его основные характеристики.

Летные испытания проводятся с целью подтверждения (в реальных условиях) заданных технических характеристик и надежности ракетно-космического комплекса (РКК), его составных частей и систем. В процессе этих испытаний решаются те задачи экспериментальной отработки, которые было невозможно или технически (и экономически) нецелесообразно решать на стадиях наземной отработки.

При подготовке летных испытаний одной из основных задач является определение необходимого состава и числа измеряемых параметров, а также рациональное размещение датчиков и аппаратуры системы измерений. Реализация этой задачи начинается с этапа предварительных проработок выбранной компоновочной схемы, проводится на всех этапах разработки и основана на анализе предполагаемого функционирования систем и агрегатов ЛА на всех этапах работы в штатных и аварийных ситуациях. Особое внимание обращают на аварийные ситуации, так как в процессе летной отработки вероятность появления таких ситуаций достаточно велика, а выявление и устранение их причин — одна из главных задач летных испытаний.

Моделируя функционирование ЛА, его систем и агрегатов на различных участках полета при штатных ситуациях, а также возможные аварийные ситуации, вероятные процессы их развития и работу систем и агрегатов ЛА в этих условиях, определяют места установки первичных преобразователей, диапазон измерений и перечень измеряемых параметров, позволяющих с достаточной степенью достоверности судить как о параметрах Л А в целом, так и о процессах, протекающих на его борту во всех этих ситуациях.

Летные испытания, особенно при их неблагоприятном исходе, выявляют возможные доработки тех или иных элементов конструкции или систем ЛА, после реализации которых необходимы дополнительные стендовые испытания, испытания на прочность и т. д., подтверждающие правильность принятых решений. В результате этих доработок возможно изменение выходных параметров ЛА, которые в процессе первых пусков, как правило, ухудшаются. Однако задача летных испытаний состоит не только в подтверждении правильности принятых конструкторско-технологических решений и выявлении слабых мест, но и в определении запасов, заложенных на предшествующих этапах разработки. Поэтому в ходе летных испытаний, по мере накопления информации о фактических характеристиках ЛА и уточнения расчетных методов и схем, появляется возможность уменьшить эти запасы и улучшить летные характеристики ЛА.