Опоры при прецессии

Практика эксплуатации многослойных гофрированных демпферов одного из отечественных ДЛА на этапе внедрения показала, что при наработке наблюдался значительный износ трущихся поверхностей лент пакета в местах контактов гофров с вибровозбудителем и кор-

нусом. Причиной указанного износа являлось проворачивание гофрированного пакета относительно наружного и внутреннего колец демпфера при ирецессировании вала в опоре.

В настоящее время разработан и эксплуатируется на отечественных ГТД НК-8, НК-12 и др. МКГД с устройством, предотвращающим проворачивание упругогистерезисного элемента. В упругогистерезисном элементе в этом случае выполнен вырез шириной 5…20 мм, в который установлена шпонка, предотвращающая проворачивание. Поэтому на вершинах гофров, близлежащих к вырезу, происходит перераспределение нормальных и касательных сил.

Как показали экспериментальные исследования (см. главу 4), варьирование ширины разреза в разумных пределах оказывает незначительное влияние на УФХ демпфера. Однако само наличие разреза оказывает существенное влияние на уровень и асимметричность упругих и диссипативных свойств МКГД.

Воспользовавшись данными о перераспределении нормальных и

приведенными

приведенными

работе [106], где =——— — без-

работе [106], где =——— — без-

Л|’шах

размерная нагрузка в 1-м пролете,

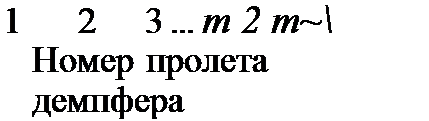

отнесенная к ее максимальному значению на данном этапе нагружения. Указанная зависимость имеет вид, показанный на рис. 2.25. Заметное отличие нагрузки от среднего уровня (до 40 %) имеет место лишь на одном-двух крайних пролетах.

На основании этой методики на компьютере были выполнены расчетные исследования, результаты которых представлены в данном разделе. Исходные данные машинных экспериментов, целью которых было исследование влияния разреза в демпфере на его УФХ, приведены в табл. 23.

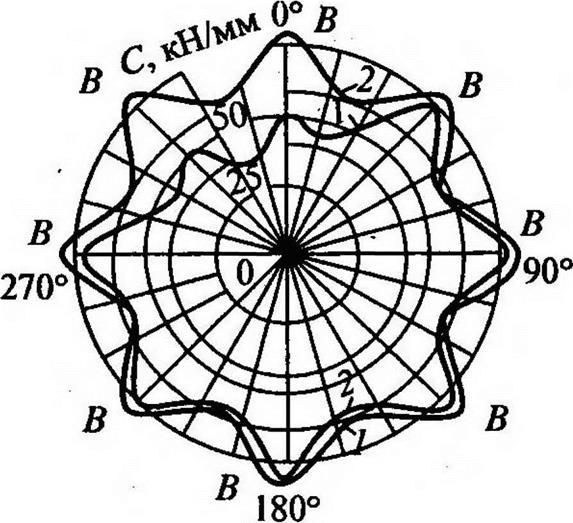

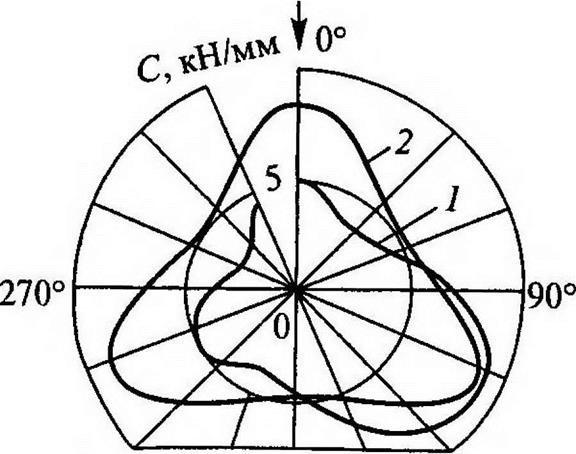

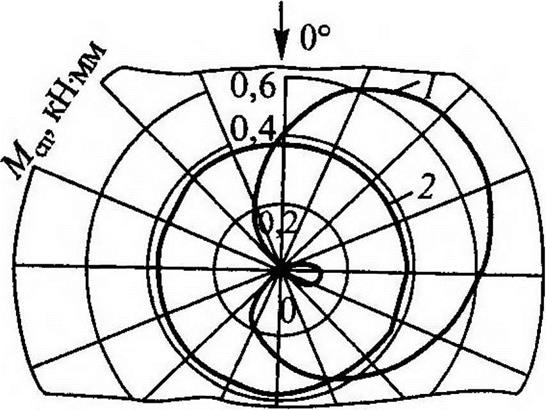

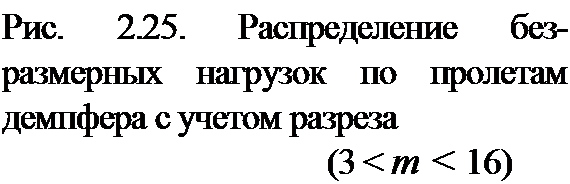

На рис. 2.26—2.30 приведены типичные зависимости С(а), Мсп(а) и Рх(а), полученные в результате расчетных исследований.

|

Таблица 2.3 Программа расчетных исследований УФХ МКГД с разрезом упругогистерезисного элемента

|

|

Окончание табл. 2.3

» . Для сопоставления здесь же приведены подобные зависимости, полученные для демпфера без разреза. Из рисунков видно, что раз- ч — ‘ “ ‘ ’ “ рез в демпфере оказывает значительное влияние на УФХ МКГД. Поворотная симметрия, характерная для демпфера без разреза, нарушается. При этом происходит смещение центров зависимостей С (а), Мсп(а) и Р£(а) и их общая деформация. Для зависимостей становится характерной симметрия относительно оси, проходящей через |

|

|

|

|

|

|

|

|

|

|

||

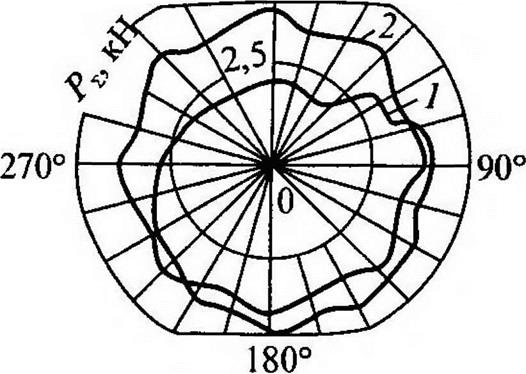

Рис. 2.30. Типичные зависимости Ps(a) для демпфера с разрезом ( и без разреза ( 2). Машинный эксперимент № 2 ( Стрелкой показано уг

ловое положение разреза)

ловое положение разреза)

|

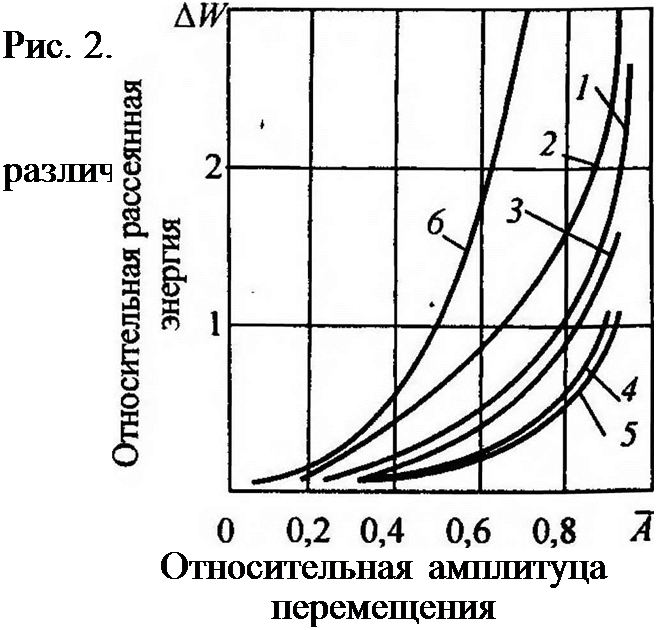

8 8 4 — —=0,2; 5 — —=0,1. Зависи- h* мость 6 построена для демпфера |

|

![]()

![]()

![]()

![]()

центр вала и смещенной в угловом направлении от направления на разрез в демпфере на некоторый угол <рк. На основании обобщения результатов расчетных исследований получены зависимости, приведенные на рис. 2.31. Анализ приведенных зависимостей позволяет сделать вывод, что наличие разреза в демпфере значительно снижает величину рассеиваемой демпфером энергии. Причиной этого, по мнению автора, является перераспределение нормальных и касательных сил в демпфере и, как следствие, снижение амплитудных значений сил реакции демпфера.

На рис. 2.30 приведен годограф полной силы сопротивления демпфера Рх(а) (зависимость 1). На этом же рисунке показана зависимость Р^(а) (2) для тех же исходных данных, но без разреза в демпфере.

Из сопоставления полученных результатов следует, что центры годографов силы сопротивления демпфера при наличии разреза смещены, причем направление смещения не совпадает с осью, проходящей через разрез в демпфере и его геометрический центр и составляет с ней некоторый угол в направлении, противоположном направлению нрецессирования вала в опоре.

Общий уровень значений в направлении разреза с некоторым

угловым смещением значительно уменьшается и незначительно воз-

• ^

растает в противоположном направлении по сравнению с уровнем Р2 в демпфере без разреза.

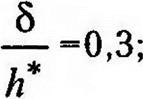

На основании расчетных исследований выявлено, что величина углового смещения фк зависит существенно лишь от параметра т. На рис. 2.32 приведена зависимость фк(т). Зная угловое смещение ф,

можно попытаться расположить разрез в демпфере таким образом, чтобы частично компенсировать вес ротора.

можно попытаться расположить разрез в демпфере таким образом, чтобы частично компенсировать вес ротора.

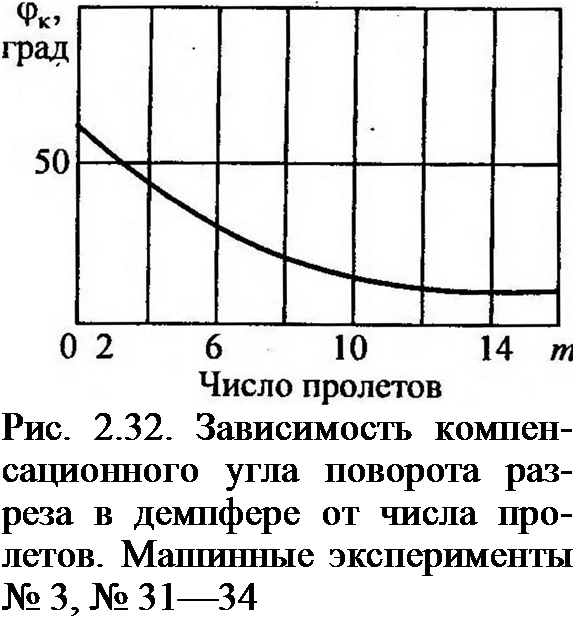

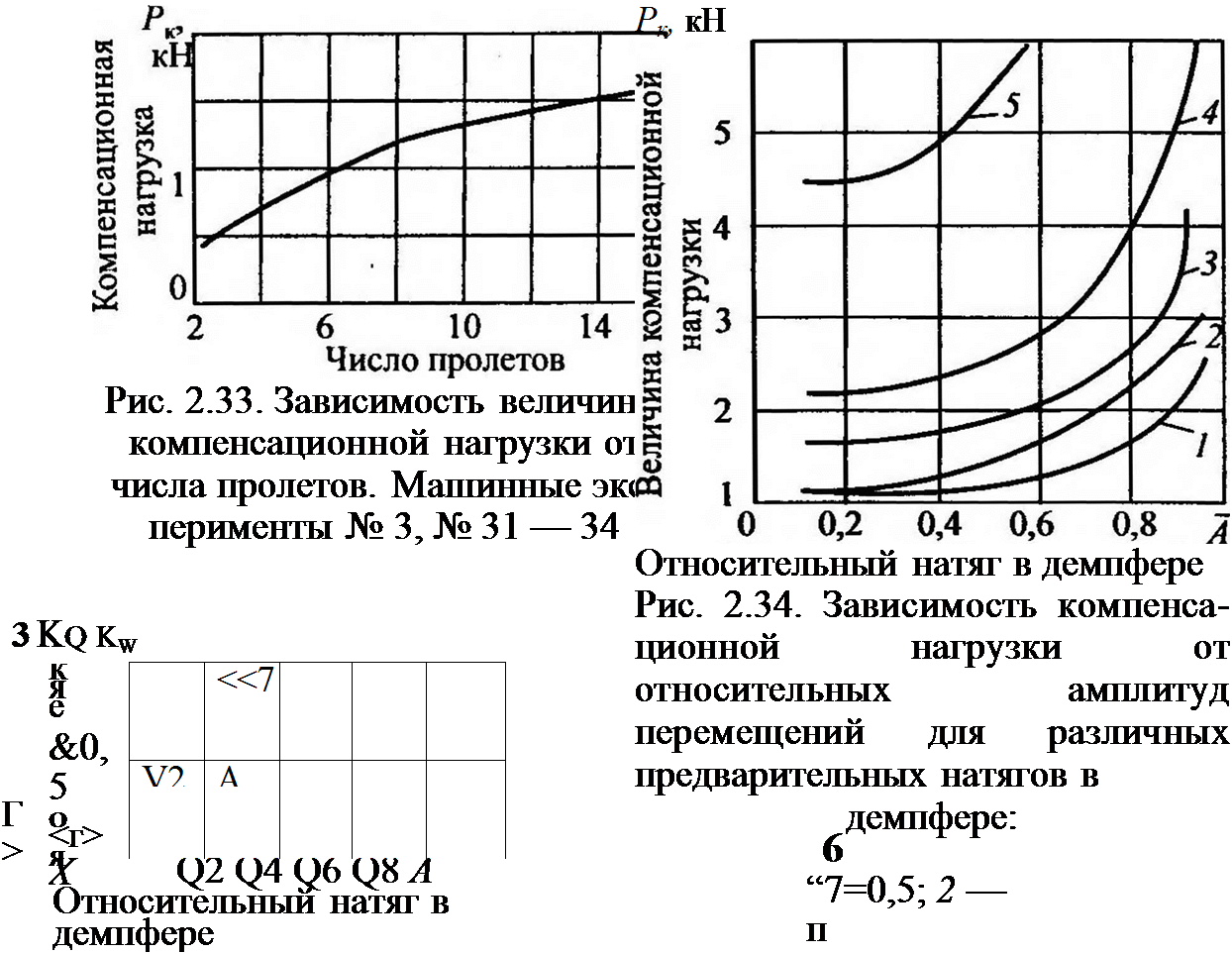

Расчетные исследования^позволил и выявить параметры А, 8 и т, варьирование которыми позволяет значительно влиять на величину компенсационной нагрузки Р (разность между значениями Р£(фк) и Р2(фк+ ті). На рис. 2.33 и 2.34 приведены зависимости, позволяющие оценить уровень Рк и возможности предложенного способа для разгрузки от веса ротора.

|

л н X <11 X X Я wQ* |

|

h* |

|

|

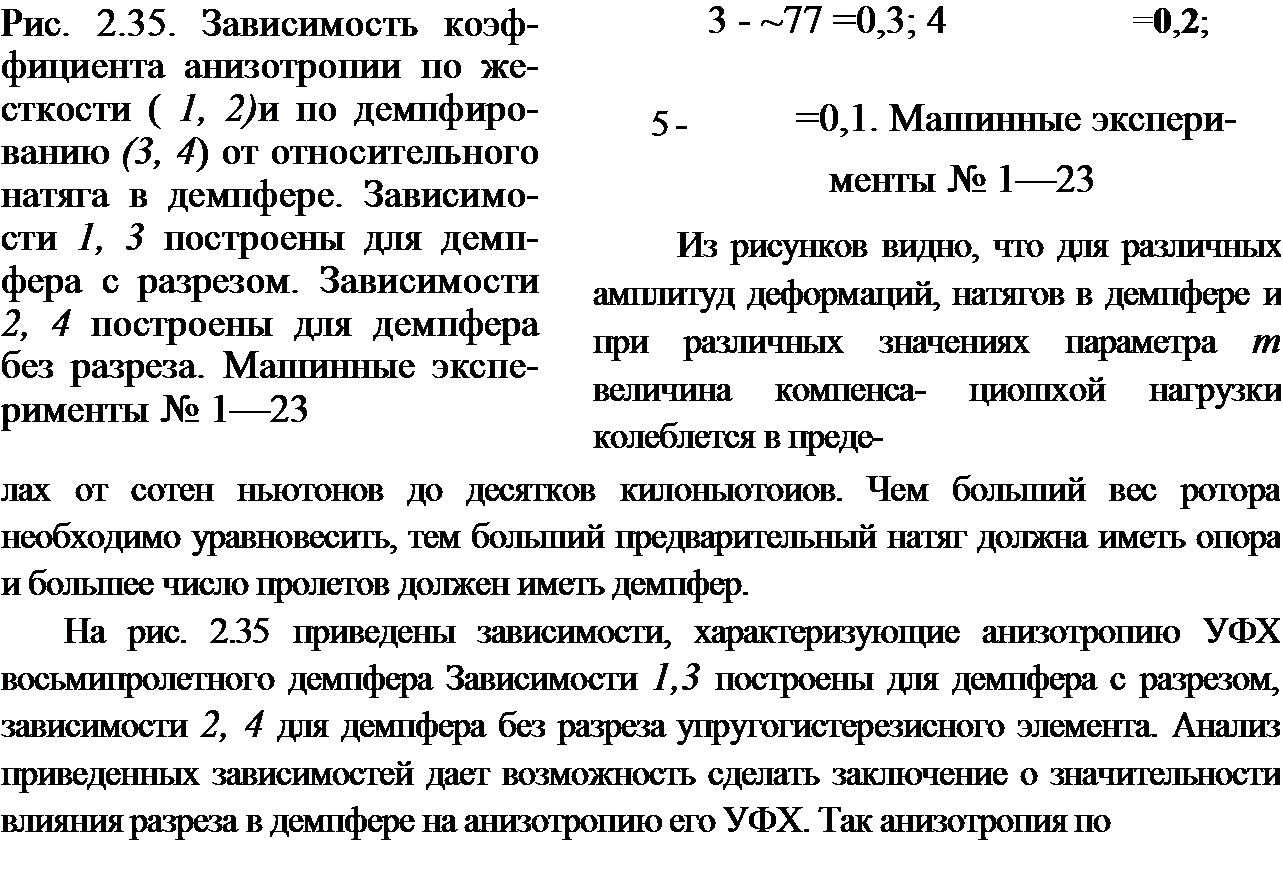

жесткости у демпфера с разрезом возросла в 5—7 раз, а по демпфированию — в 2—4 раза по сравнению с МКГД без разреза.

По полученным результатам можно сделать следующие выводы.

Наличие разреза в демпфере приводит к увеличению анизотропии УФХ и уменьшению количества рассеиваемой демпфером энергии.

Появляется ярко выраженная неоднородность нолей УФХ. Изменяется средний уровень значений УФХ но различным угловым направлениям.

В тех случаях, когда по техническим требованиям не удается спроектировать МКГД без разреза, следует определенным образом ориентировать его угловое положение относительно линии действия силы веса ротора. Угол сдвига между указанными направлениями следует назначать на основании расчетной зависимости, приведенной па рис. 2.32. При этом можно подобрать геометрические параметры демпфера таким образом, что влияние разреза в демпфере па его УФХ будет минимальным. Рекомендуется использовать асимметричность УФХ от разреза в демпфере для разірузки ротора от статических сил. Величину нагрузки, компенсируемой разрезом в демпфере, можно оцепить па основании расчетных зависимостей, приведенных па рис. 2.33 и 2.34.