.Многослойные пластинчатые демпферы

Многослойные уїіругодемпферньїе опоры нашли широкое применение для гашения вибрации еще в XIX веке. Впервые демпфер, представляющий собой несколько установленных друг в друга с зазором стальных стаканов, предложен Ч. А. Парсоном. Стремление создать совершенные конструкции многослойных упругодемпферных опор, эффективные при разнообразных эксплуатационных условиях, надежные и долговечные, легкие и технологичные привело к разработке большого числа демпфирующих устройств, которые достаточно подробно освещены в ряде работ (см., например, [131, 111, 68]).

Проведем анализ существующих конструкций многослойных упругодемпферных опор с целью выявления возможности новых перспективных разработок. Основные требования к УД О:

а) высокие демпфирующие свойства опоры (р — 1…3);

б) малая анизотропия упругофрикционных характеристик опоры;

в) наличие устройства для разгрузки демпфера от действия статических сил;

г) использование для гашения вибрации комбинированного трения (сухого и вязкого);

д) возможность реіулировапия УФХ при настройке УДО для конкретного ротора;

е) способность демпфера гасить осевую вибрацию роторов.

Рассмотрим конструктивные особенности некоторых многослойных упругодемпферных опор с повышенными демпфирующими свойствами.

Обеспечить конструктивно высокую демпфирующую способность многослойной упругодемпферной опоры можно различными способами.

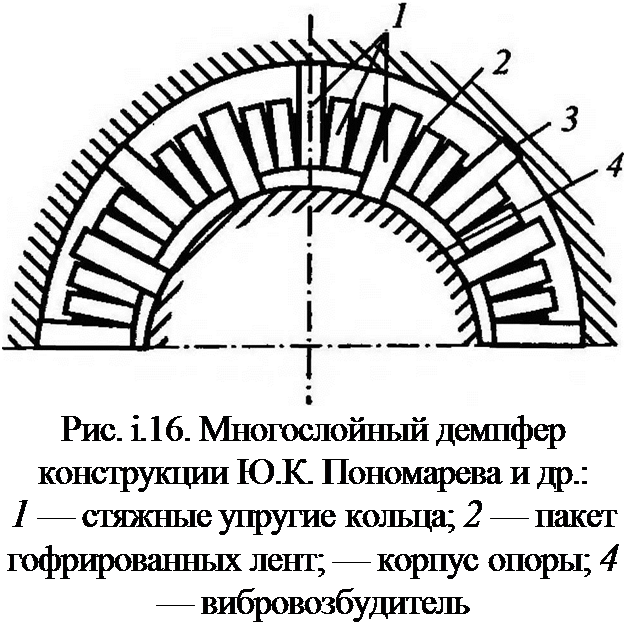

Так, в демпферах конструкции Пономарева Ю. К. и др. [31, 36], представляющих собой многослойные упругогистерезисные элементы, составленные из нескольких пакетов гофрированных пластин, высокое демпфирование достигается путем совмещения зон контактов между гофрированными пакетами с зонами максимальных проскальзываний (рис. 1.14). При этом работа сил трения при распрямлении гофрированных пакетов

под нагрузкой значительно превышает по величине работу, которая совершалась бы в том случае, если пакеты были бы установлены гофр в гофр.

В США [97] запатентована конструкция упругодемпферной опоры теплообменного диска (рис. 1.15). Одной из особенностей данной конструкции является профилированный корпус опоры. При этом увеличивается протяженность контактных зон между упругим гофрированным элементом и корпусом опоры, что приводит к возрастанию величины работы сил трения при распрямлении гофров.

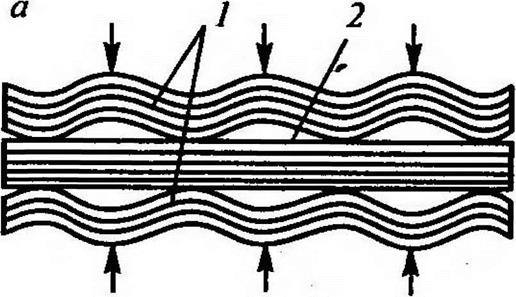

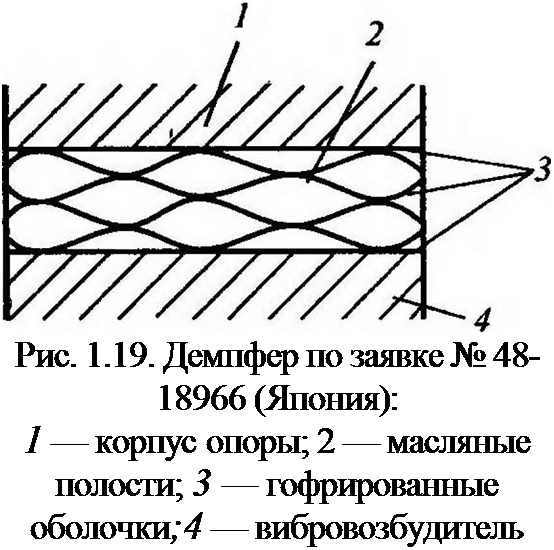

В многослойном гофрированном демпфере конструкции Ю. К. Пономарева и др. [34] эффект увеличения демпфирования достигнут вследствие создания оптимального поджатия между слоями в пакете путем обмотки его стальной лентой с натягом (рис. 1.16). В конструкции Ю. А. Лебедева [21] увеличение количества рассеиваемой демпфером энергии достигнуто в результате увеличения количества контактирующих точек и увеличения контактных давлении между ними (рис. 1.17). Демпфер конструкции А. М. Сойфера, И. Д. Эскина и др. [25] состоит из трех пакетов пластин, установленных последо-

|

|

вательно (рис. 1.18). Средний пакет набран из чередующихся прямых и гофрированных пластин, а наружные пакеты набраны из гофрированных пластин, вложенных гофр в гофр. Гофры внешних пакетов направлены навстречу друг другу. После сборки демпфера, в результате прижатия и последующего распрямления гофрированных пластин, между слоями возникает сдавливающая нагрузка, близкая к равномерной, что приводит к увеличению демпфирующих свойств.

вательно (рис. 1.18). Средний пакет набран из чередующихся прямых и гофрированных пластин, а наружные пакеты набраны из гофрированных пластин, вложенных гофр в гофр. Гофры внешних пакетов направлены навстречу друг другу. После сборки демпфера, в результате прижатия и последующего распрямления гофрированных пластин, между слоями возникает сдавливающая нагрузка, близкая к равномерной, что приводит к увеличению демпфирующих свойств.

Анализируя особенности указанных конструкций, можно отметить, что их авторы тем или иным способом стремятся либо увеличить контактную площадь, либо оптимизировать контактные давления между слоями.

И тот и другой способ приводят к увеличению работы сил трения при проскальзывании слоев в пакетах друг относительно друга и, как следствие из этого, к увеличению демпфирования. Поэтому при разработке новых перспективных патентоспособных конструкций многослойных гофрированных упругодемпферных опор следует использовать следующие принципы:

а) совершенствовать известные способы увеличения работы трения или разработать более эффективные;

б) при сохранении высоких демпфирующих свойств создать конструкции более простые и технологичные.

Указанные принципы использованы в новых конструктивных разработках при непосредственном участии автора данной работы (см. гл. 5).

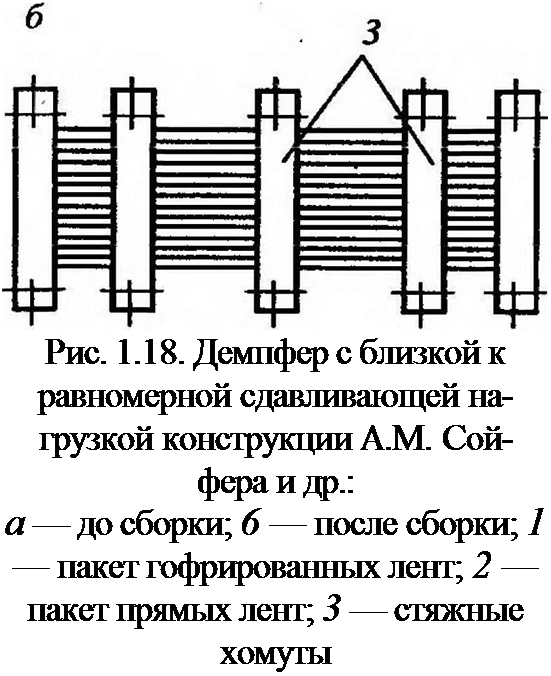

Из конструкций, главной положительной особенностью которых является высокая степень изотропности упругофрикционных характеристик, можно выделить демпфирующее устройство по заявке № 48-18966 (Япония) [93]. Данное демпфирующее устройство представляет собой многослойный кольцевой гофрированный элемент, в котором линии вершин гофров расположены в плоскостях, перпендикулярных оси вращения ротора (рис. 1.19). Упругофрикционные свойства такой конструкции одинаковы но любым радиальным направлениям.

Существенным недостатком данной конструкции является ее большая жесткость, так как, по существу, она представляет собой оболочку, а не кольцевую гофрированную ленту. Поэтому, чтобы создать требуемую жесткость в опоре, нужно либо уменьшить многослой — ность пакета, либо уменьшить толщину пластин в пакете. В первом случае резко упадет демпфирующая способность, а во втором — несущая способность конструкции.

Существенным недостатком данной конструкции является ее большая жесткость, так как, по существу, она представляет собой оболочку, а не кольцевую гофрированную ленту. Поэтому, чтобы создать требуемую жесткость в опоре, нужно либо уменьшить многослой — ность пакета, либо уменьшить толщину пластин в пакете. В первом случае резко упадет демпфирующая способность, а во втором — несущая способность конструкции.

Других аналогов, целью создания которых являлось бы увеличение изотропности упругофрикционных характеристик многослойных гофрированных опор роторов турбомашин, автором не обнаружено. Это объясняется, по-видимому, тем, что проблема влияния изотропности УФХ опоры на амплитудно-частотные ха

рактеристики (АЧХ) системы ротор—корпус акцентировала внимание исследователей лишь в конце семидесятых—начале восьмидесятых годов [72,120]. Поэтому их внимание до сих пор сосредоточено на определении степени влияния этого фактора существующих конструкций на поведение динамической системы, а не на разработке новых конструкций с изотропными УФХ. Исходя из изложенного, следует обратить серьезное внимание на разработку демпфирующих устройств с изотропными УФХ.

Проблема обеспечения изотропности УФХ опоры тесно связана с применением в демпфирующих устройствах специальных элементов разгрузки демпфера от статических сил, так как и наличие статических нагрузок, и применение разгрузочных устройств от статических

% ^ ^

сил могут служить причинами существенной анизотропии УФХ конструкции.

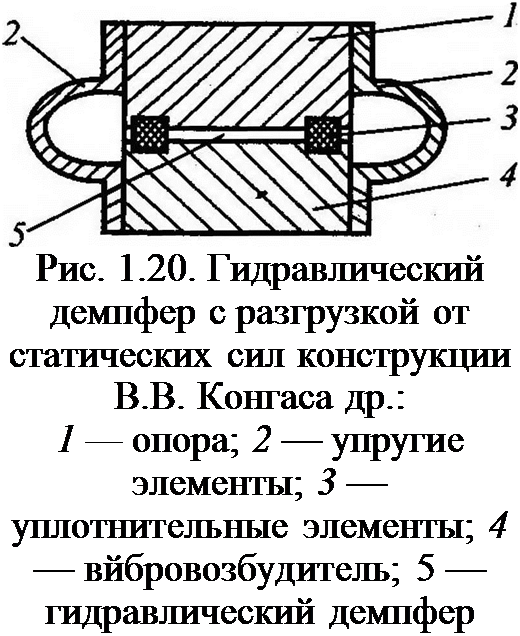

Разгрузка от статических сил широко применяется в настоящее время как в отечественной, так и в зарубежной авиационной промышленности вследствие таких ее несомненных положительных достоинств, как совмещение динамического центра равновесия системы со статическим, создание более оптимальных условий работы уплотнительных элементов и Т.11. Так, например, в демпфирующем устройстве, предложенном В. В. Конгасом (рис. 1.20), разгрузка от веса демпфера осуществляется размещением параллельно демпферу двухстороннего упругого элемента. В демпфирующем уст-

Разгрузка от статических сил широко применяется в настоящее время как в отечественной, так и в зарубежной авиационной промышленности вследствие таких ее несомненных положительных достоинств, как совмещение динамического центра равновесия системы со статическим, создание более оптимальных условий работы уплотнительных элементов и Т.11. Так, например, в демпфирующем устройстве, предложенном В. В. Конгасом (рис. 1.20), разгрузка от веса демпфера осуществляется размещением параллельно демпферу двухстороннего упругого элемента. В демпфирующем уст-

ройстве английской фирмы «Роллс-Ройс» разгрузочный элемент от веса ротора выполнен в виде пакета тарельчатых пружин, поджатых с натягом к наружному кольцу подшипника ротора.

Однако в известных конструкциях не принимался во внимание тот факт, что разгрузочное устройство вносит значительную анизотропию в УФХ опоры. Следует стремиться разработать такие демпфирующие устройства, в которых влияние разгрузки на УФХ опоры было сведено до минимума. Кроме того, весь эффект разгрузки в

известных устройствах сводится к нулю при эволюциях летательного аппарата. Поэтому желательно создать такое разгрузочное устройство, направление усилия которого соответствовало бы направлению действия силы веса ротора.

При применении упругодемпферных опор в качестве гасителей колебаний роторов высокооборотных турбонасосных агрегатов (ТНА) двигателей возникает потребность в создании специальных разгрузочных устройств от статических сил с заранее известной величиной и направлением. Создание демпфирующих устройств с разгрузкой от статических сил указанного типа является одним из важных требований для двигателей маневренных летательных аппаратов.

В ряде случаев, например при гашении вибраций высокооборотных ТНА, где в качестве рабочей среды используется жидкость с малой вязкостью, например водород, можно применять только многослойные опоры с сухим трением. При использовании жидкостей с достаточно большой вязкостью в качестве гасителей колебаний применяются демпферы с выдавливаемой масляной пленкой.

Каждый из указанных типов демпферов имеет свои достоинства и недостатки. Демпфирующее устройство с комбинированным трением (сухим и вязким) соединяет положительные качества указанных выше типов демпферов. По существу, в многослойных кольцевых гофрированных упругодемнферных опорах отечественных ГТД (см., например, описание конструкции двигателей НК-8, НК-12 и др.) уиругогистерезисный гофрированный элемент находится в масляной ванне. При воздействии на демпфер нагрузки гофрированный элемент распрямляется и, вытесняя из зазоров между гофрами и между гофрами и опорами гофров масло, работает частично как гидравлический демпфер. Однако работа сил вязкого трения в такой конструкции значительно меньше работы сил сухого трения. Поэтому следует создавать оптимальные условия для работы демпфера в двух режимах (сухого и вязкого трения) при минимальном усложнении конструкции. При этом необходимо подбирать оптимальную жесткость и демпфирование для каждой конкретной машины, отличающейся от других машин по целому ряду параметров, таких как дисбаланс и вес ротора, линейные размеры и т. п.

Желательно также создать достаточно простую конструкцию многослойной упругодемпферной опоры, в которой можно было бы регулировать в достаточно широких пределах жесткостные и демпфирующие свойства. Такие попытки предпринимались.

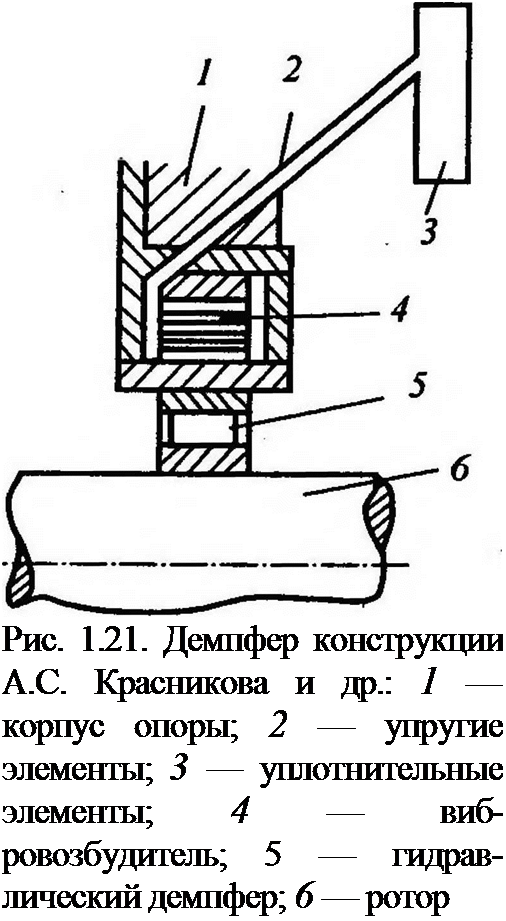

В демпфере, предложенном А. С. Красниковым [23] и представляющем собой пакет стальных пластин, зазоры между пластинами заполнены маслом (рис. 1.21). Давление нагнетаемого в полости масла можно изменять регулятором, связанным с вращающейся деталью, что позволяет автоматически настраивать демпфер на частоту возмущающей силы. Однако данное демпфирующее устройство отличается сложностью изготовления. Кроме того, вследствие малости влияния

гидравлической составляющей УФХ демпфера по сравнению с жесткостью и демпфированием в многослойном гофрированном элементе на суммарные УФХ опоры, указанная настройка демпфера будет недостаточно эффективной.

гидравлической составляющей УФХ демпфера по сравнению с жесткостью и демпфированием в многослойном гофрированном элементе на суммарные УФХ опоры, указанная настройка демпфера будет недостаточно эффективной.

К настоящему времени заставляет обратить на себя серьезное внимание проблема гашения не только поперечных, но и осевых колебаний ротора. До сих пор этому вопросу не уделялось достаточно внимания. Особенно остро нуждаются в разработках такого типа конструкторы высокооборотных ТНА ракетных двигателей.

На наш взгляд, не следует разграничивать функции гасителей поперечных и осевых колебаний ротора, а следует попытаться совместить указанные функции в одной достаточно простой конструкции, работоспособной как при поперечной, так и при осевой вибрации ротора.

В заключение отметим, что несомненные положительные качества

МКГД доказывают целесообразность создания многослойных гасителей колебаний не только роторов турбомашин, но и других деталей и узлов авиационных и ракетных двигателей, а для подавления вибрации агрегатов транспортных систем многослойные гофрированные унругодемп — ферные опоры являются наиболее перспективными среди систем с сосредоточенным демпфированием. Некоторые из патентноспособиых разработок автора в этом направлении приведены в главе 5.