Испытания на воздействие пониженной температуры внешней среды

Условия испытаний и применяемое оборудование. Понижение температуры изделий в основном происходит под воздействием внешних факторов, которому изделия могут подвергаться в процессах эксплуатации, хранения и транспортирования.

Для проведения испытаний на воздействие пониженной температуры применяют испытательные камеры холода или комбинированные камеры — тепла и холода; тепла, холода и пониженного атмосферного давления; тепла, холода и влаги и т. д.

Конструктивно камеры холода бывают двух видов: шкафные и сун — дучковые. Особенностью сундучковых камер является расположение двери в верхней части камеры (как бы в потолке), что облегчает ее загрузку изделиями больших габаритных размеров и масс.

Комбинированные камеры позволяют испытывать изделия на раздельное и одновременное воздействие ряда воспроизводимых факторов (холода и пониженного атмосферного давления), а также на воздействие постепенного изменения температуры (циклическое воздействие температур).

Требования к пределам воспроизводимых температур (диапазону изменения температур) в основном определяются стандартами на испытания различных изделий. Наиболее часто камеры холода характеризуются диапазоном температур от +25 до —65°С.

Получение пониженной температуры в камере достигается искусственным охлаждением находящегося в ней воздуха двумя способами: непосредственным и косвенным. Оба способа могут быть основаны на использовании одного из следующих физических процессов: испарения или кипения, плавления или таяния и сублимации. Все указанные процессы протекают с поглощением тепла из окружающей среды. Кроме того, искусственное охлаждение может быть основано на таких физических явлениях, как термоэлектрический эффект (эффект Пельтье) и адиабатическое (без теплообмена с внешней средой) расширение газа.

Охлаждение при испарении или кипении за счет поглощения внешней теплоты характеризуется тем, что воспринимаемая извне теплота расходуется на преодоление сил молекулярного сцепления летучих жидкостей и их расширение. Данный способ осуществляется с помощью холодильных машин.

Охлаждение при таянии реализуется с помощью естественного льда за счет затрат теплоты извне на его таяние, сопровождающееся изменением связей между молекулами вещества и ослаблением сил молекулярного сцепления.

Охлаждение в процессе сублимации, т. е. непосредственного перехода тела из твердого состояния в газообразное, имеет место при охлаждении так называемым сухим льдом, причем теплота расходуется на преодоление сил сцепления молекул вещества и внешнего давления, препятствующего этому процессу.

Охлаждение за счет адиабатического расширения сопровождается работой, совершаемой расширяющимся телом за счет уменьшения его внутренней энергии, приводящей к понижению температуры. Например, адиабатическое расширение воздуха от 0,4 до 0,1 МПа сопровождается понижением температуры от +20 до —75°С.

Охлаждение за счет использования эффекта Пельтье заключается в том, что пропускание постоянного электрического тока через цепь, состоящую из разнородных проводников (полупроводников), приводит к возникновению разности температур в месте их соединения, т. е. к более высокой температуре одного спая по отношению к другому (холодному) спаю. Количество энергии, переносимое от холодного спая к теплому, пропорционально силе тока в цепи термоэлемента. Разность температур, получаемая с помощью термоэлементов, зависит от материалов ветвей. Достоинством данного способа является непосредственное использование электрической энергии для переноса тепловой энергии низкого температурного уровня на более высокий (теплая ветвь) без промежуточных устройств.

Наибольшее применение получил способ машинного охлаждения, основанный на процессах испарения и кипения. Известно, что согласно второму началу термодинамики для охлаждения теплота должна быть перенесена из охлаждаемой среды в теплую путем затрат извне механической или тепловой энергии. Это достигается с помощью так называемых холодильных (термодинамических) циклов, в процессе которых теплота переносится с помощью рабочего тела (вещества). На рис. 6.7 в общем виде представлен термодинамический цикл в виде р- Vдиаграммы (давление-объем).

В процессе 1-Д-2 рабочее вещество расширяется и нагревается, затрачивая теплоту окружающей среды и вызывая ее охлаждение, в процессе 2-Ь- рабочее вещество сжимается, а выделяющаяся при этом теплота отводится в окружающую среду (воздух). Осуществление цикла требует внешней механической работы, изображаемой на />—К диаграмме площадью, ограниченной линиями -а-2-Ь-. Если за время цикла рабочее вещество воспринимает от охлаждаемой среды

теплоту в количестве qQ, а на его сжатие затрачивается количество / работы, то в соответствии с законом сохранения энергии от него должна отводиться теплота в количестве q = q0 + /.

Комплекс технических устройств, осуществляющий холодильный цикл, называют холодильной машиной. В качестве рабочего тела используются различные вещества, которые могут находиться в состоянии газа или пара. В связи с этим различают газовые и паровые холодильные машины. В газовых холодильных машинах в качестве рабочего вещества применяют только воздух, который во время всего холодильного цикла не изменяет своего агрегатного состояния. В испытательных камерах газовые холодильные машины практически не используются из-за больших размеров, низкого механического КПД, малой теплоемкости воздуха и ряда других недостатков.

Комплекс технических устройств, осуществляющий холодильный цикл, называют холодильной машиной. В качестве рабочего тела используются различные вещества, которые могут находиться в состоянии газа или пара. В связи с этим различают газовые и паровые холодильные машины. В газовых холодильных машинах в качестве рабочего вещества применяют только воздух, который во время всего холодильного цикла не изменяет своего агрегатного состояния. В испытательных камерах газовые холодильные машины практически не используются из-за больших размеров, низкого механического КПД, малой теплоемкости воздуха и ряда других недостатков.

В паровых холодильных машинах в процессе холодильного цикла рабочее вещество переходит из парообразного состояния в жидкое или наоборот. В принципе паровые холодильные машины основаны на переносе теплоты из холодной среды в теплую за счет затраты энергии. В них восприятие теплоты из охлаждаемого помещения происходит в результате кипения рабочего вещества, а отвод теплоты — вследствие его конденсации. Для охлаждения окружающей среды с помощью паровой холодильной машины используют систему металлических труб или змеевиков, называемую испарителем. В испарителе рабочее вещество в процессе кипения переходит в парообразное состояние при низких температуре и давлении.

Последующей операцией холодильных машин является отсасывание рабочего вещества, находящегося в парообразном состоянии, из испарителя. Оно может реализовываться двумя путями: с помощью компрессоров и абсорбционных машин с поглотителями. В испытательных камерах используются паровые компрессионные холодильные машины, в которых одним из главных элементов является компрессор, служащий для отсасывания паров рабочего вещества из испарителя, сжатия и нагнетания его в систему охлаждения. Для характеристики холодильных компрессионных машин пользуются понятием холодопроизводительности (удельной массовой и объемной).

Холодопроизводительностью называют количество теплоты 0Д, которое холодильная машина отнимает за единицу времени от охлаждаемой среды. Она измеряется в ваттах.

Удельной массовой холодопроизводителъностъю qR называется количество теплоты в джоулях, отнимаемое от охлаждаемой среды массой рабочего тела в 1 кг при осуществлении холодильного цикла.

Удельная объемная холодопроизводительность рабочего тела показывает, сколько теплоты отводится от охлаждаемой среды объемом паров рабочего тела V= 1 м3, образующихся в процессе кипения.

Энергетическую оценку холодильного цикла можно дать с помощью холодильного коэффициента е, представляющего собой отношение 0Д к работе I, затрачиваемой на адиабатическое сжатие рабочего тела массой 1 кг: є = q^/l

Как указывалось, охлаждение достигается применением рабочего вещества — холодильного агента (хладагента), который должен удовлетворять следующим требованиям:

1) иметь достаточно низкую температуру кипения (процесс бурного парообразования при нормальном атмосферном давлении), чтобы при работе холодильной машины не было разрежения в испарителе. Температура кипения и конденсации жидкости является функцией давления, причем чем меньше давление, тем ниже температура кипения. В камерах находят применение хладагенты, легко превращающиеся в жидкость при высоком давлении и температуре окружающей среды. Однако их испарение происходит при низком давлении и температуре ниже окружающей среды. Испарение всегда сопровождается отводом теплоты. Происходящее при испарении увеличение объема хладагента и кинетической энергии молекул при переходе из жидкого состояния в парообразное приводит к изменению внутренней энергии вещества;

2) не иметь высокого давления при температуре конденсации, что потребует повышения прочности холодильной машины, а следовательно, увеличит ее массу и стоимость;

3) обладать достаточно большой удельной объемной холодопро- изводительностью, что позволит уменьшить объем цилиндра компрессора, а значит, и его размеры;

4) иметь возможно более высокую критическую температуру, при которой он переходит из парообразного состояния в жидкое, с тем чтобы исключить самопроизвольный переход на любом этапе холодильного процесса. В первую очередь эта температура должна быть выше температуры охлаждающей воды или воздуха в конденсаторах холодильных машин. Чем выше критическая температура хладагента, тем меньше образуется пара;

5) обладать низкой температурой замерзания, исключающей его замерзание в испарителе при определенных температурах кипения;

6) иметь малую плотность, что уменьшает гидравлическое сопротивление в трубопроводах и клапанах при его движении, а также потери давления;

7) обладать хорошими теплопередающими свойствами, характеризуемыми коэффициентами теплоотдачи и теплопроводности.

Как известно, коэффициент теплоотдачи а зависит от гидродинамической картины, режима течения и теплофизических свойств хладагента. Коэффициент теплопроводности X главным образом определяется свойствами хладагента. Он является коэффициентом пропорциональности в формуле, определяющей тепловой поток qm, распространяющийся вдоль некоторого направления z с изменяющейся температурой: q—, = — X—S, где — градиент температуры; S —

dz dz

площадь поверхности, расположенной перпендикулярно оси Z-

Знак «-» означает, что направление, в котором возрастает температура, и направление, в котором распространяется теплота, противоположны, т. е. теплота распространяется в направлении убывания температуры;

8) обладать большой скрытой теплотой парообразования и высокой удельной теплоемкостью паров. Известно, что при переходе жидкости в газообразное состояние (при испарении) тело покидают наиболее быстрые молекулы, вследствие чего средняя энергия оставшихся молекул уменьшается и тело охлаждается. В связи с этим желательно, чтобы хладагент обладал большой скрытой теплотой парообразования, т. е. чтобы на парообразование (испарение) затрачивалось больше теплоты, в результате чего тело сильнее охлаждалось. При этом пары должны обладать высокой удельной теплоемкостью, т. е. для повышения их температуры необходимо затратить большое количество теплоты, что также будет способствовать охлаждению.

Кроме того, к хладагентам предъявляется ряд дополнительных требований: они должны быть безвредными для здоровья человека; не быть горючими, взрывоопасными; обладать химической стойкостью и инертностью к смазочным маслам и металлам. Хладагенты также должны хорошо растворять воду, поскольку, если влага окажется не — растворенной, то при отрицательной температуре она может замерзнуть, образовав в системе ледяные пробки, которые могут нарушить циркуляцию хладагента. Помимо этого в присутствии воды многие хладагенты могут оказывать корродирующее действие на металлы. Поставленным требованиям в наибольшей степени отвечают следующие хладагенты: аммиак NH3 и фреоны.

Фреоны представляют собой группу фтористых и хлористых производных предельных (насыщенных) углеводородов. Большое разнообразие фреонов и их относительно сложные названия привели к внедрению условной системы обозначения. Каждый хладагент в зависимости от его химической формулы имеет свое числовое обозначение, в котором последняя цифра означает число атомов фтора в молекуле данного хладагента; предпоследняя цифра на единицу больше числа атомов водорода в молекуле; третья цифра от конца на единицу меньше числа атомов углерода в молекуле. Для производных метана третья цифра равна нулю, и поэтому они имеют двузначные числовые обозначения. Перед окончательным числовым обозначением хладагента пишут слово «фреон» или только первую букву, например: фреон-12 (дифтордихлорметан CFjC^); Ф-12; фреон-22, Ф-22 (дифтормонохлорметан HF2C1) и т. д.

Нормальная температура кипения различных хладагентов приведена в табл. 6.1.

|

Агент |

Химическая формула |

Нормальная температура кипения (испарения), К |

|

Аммиак |

NH3 |

239,9 |

|

Окись углерода |

С02 |

194,7 |

|

Хлористый метил |

СН3С1 |

249,5 |

|

Фреон-12 |

CF2C12 |

243,35 |

|

Фреон-22 |

chf2ci |

232,35 |

|

Кислород |

О |

90,2 |

|

Азот |

N |

78,8 |

|

Нормальная температура |

|

:і: 11 |

|

ения хладагентов |

|

Таблица 6.1 |

По способу охлаждения различают камеры с непосредственным и косвенным охлаждением.

Непосредственное охлаждение может осуществляться введением твердого или жидкого хладагента в рабочий объем камеры. В качестве твердого хладагента применяют углекислоту, имеющую температуру (сублимации) точки замерзания —78,5°С. Поглощая теплоту из окружающего пространства, твердая углекислота нагревается и превращается в безвредный, не вызывающий коррозии газ. Указанный способ охлаждения целесообразно применять при редких и кратковременных испытаниях. Недостатками данного способа охлаждения являются непостоянство температуры в камере вследствие плохой теплопередачи путем конвекции, а также зависимость температуры в камере от количества, габаритных размеров и масс загруженных в нее изделий. Установка в камеру вентилятора несколько уменьшает эти недостатки. Достоинства такого способа охлаждения — его простота, быстрая установка температуры, бесшумность и т. д.

Из жидких хладагентов наиболее широко используют азот, который может вводиться в камеру вручную и автоматически. В камерах

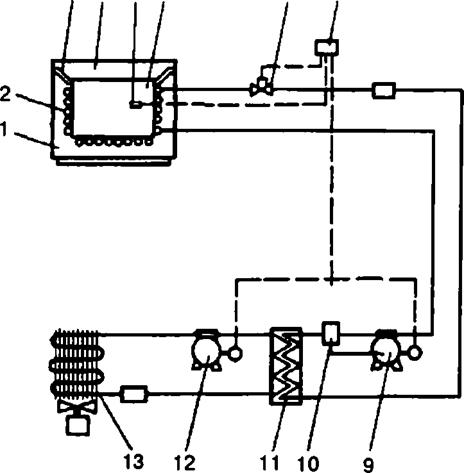

с автоматической регулировкой введения жидкого хладагента (азота) в рабочий объем (рис. 6.8) в зависимости от установленных на задающем устройстве значений пониженной температуры, а также температуры в камере вырабатывается сигнал, подводимый к пусковому устройству 9. Из пускового устройства он поступает на реле 8, которое включает нагреватель азотного испарителя 1 и открывает соленоидный вентиль 5. Жидкий азот проходит к воздухоохладителю 6, расположенному в рабочем объеме камеры. Подача жидкого азота осуществляется за счет увеличения давления в сосуде Дьюара 2, вызванного его нагревом. Давление контролируется манометром 4. Для ручного дозирования расхода азота служит ручной вентиль 3. Предохранительный клапан 7 предназначен для сброса давления из сосуда Дьюара при аварийном состоянии.

Для обеспечения однородности температуры в любой точке рабочего объема камеры и максимального приближения к условиям, существующим в непосредственной близости от контрольных термопреобразователей регулирующих устройств, осуществляют непрерывную циркуляцию воздуха с помощью вентилятора. Для рационального распределения потоков воздуха в рабочем объеме могут использоваться регулируемые жалюзи.

Для обеспечения однородности температуры в любой точке рабочего объема камеры и максимального приближения к условиям, существующим в непосредственной близости от контрольных термопреобразователей регулирующих устройств, осуществляют непрерывную циркуляцию воздуха с помощью вентилятора. Для рационального распределения потоков воздуха в рабочем объеме могут использоваться регулируемые жалюзи.

К камерам с непосредственным охлаждением относятся и такие, в которых испарители располагаются во внутренних стенках (рубашке), а также в рабочем объеме. Примером камеры с испарителем, расположенным во внутренней металлической стенке, может служить камера сундучкового типа (рис. 6.9), позволяющая получить максимальную минусовую температуру (до —85°С) за относительно короткое время. Реализация указанных условий с помощью одноступенчатой холодильной машины оказывается нецелесообразной, так как она должна работать с большой разностью температур конденсации и кипения, а следовательно, с большим отношением давления р конденсации к давлению Pq кипения, что экономически невыгодно. При большом отношении р/р0 снижается холодопроизводительность машины, повышаются потребление энергии, температура хладагента и ухудшаются условия эксплуатации компрессора. Поэтому при р/р0 >9

|

Рис. 6.9. Сундучковая камера с непосредственным охлаждением за счет расположения испарителя во внутренней металлической стенке с двухступенчатой холодильной машиной: 1 — сундук с теплоизоляцией; 2 — испаритель; 3 — двойное уплотнение крышки; 4 — крышка; 5— регулятор температуры; 6 — рабочий объем камеры; 7 — вентиль; 8 — маслосборник; 9 — холодильная установка 1-й ступени глубокого охлаждения; 10— магнитный вентиль; 77 — промежуточный охладитель; 12 — холодильная установка 2-й ступени; 13 — конденсатор с воздушным охлаждением |

целесообразно применять двух — или многоступенчатое сжатие хладагента. В этом случае хладагент сжимается от давления кипения до давления конденсации последовательно по ступеням с промежуточным охлаждением частично сжатых паров. Отношение давления нагнетания к давлению всасывания хладагента в каждой ступени холодильной машины меньше отношения давлений р/р0, между которыми осуществляется цикл двух- или многоступенчатой машины.

При двухступенчатом сжатии пары хладагента из испарителя 2 засасываются в цилиндр 9 первой ступени холодильной машины, сжимаются в нем по адиабате до промежуточного давления, нагнетаются в водяной охладитель 77 и далее направляются во вторую ступень, где холодильная машина (компрессор) 12 сжимает их до давления конденсации. После этого пары хладагента, попав в конденсатор 13, конденсируются и в жидком состоянии, пройдя дросселирующий вентиль 7, подводятся к испарителю 2.

В камерах с непосредственным охлаждением или нагревом за счет циркуляции холодного или теплого воздуха (рис. 6.10) испари-

тель, нагреватель и вентилятор располагаются так, чтобы при принудительной циркуляции воздух проходил вдоль стен камеры, а затем попадал в пространство за специальной стенкой с отверстиями, где восстанавливал бы свои свойства.

В камерах с косвенным охлаждением испаритель помещают в специальный объем, который называют хладообменником. В нем осуществляется охлаждение промежуточной среды (в общем случае называемой термоносителем, а в частном случае хладоносителем), предназначенной для переноса теплоты от охлаждаемого тела к кипящему в испарителе хладагенту.

В качестве жидких термоносителей в камерах применяют вещества, удовлетворяющие требованиям, аналогичным тем, которые предъявляются к хладагентам: низкая температура замерзания (/э), малая вязкость, большая теплоемкость и теплопроводность, неток — сичность, взрывобезопасность, нейтральность к конструкционным материалам и т. д. В качестве термоносителей могут использоваться водные растворы солей (рассолы): хлорида натрия (/3<—15°С), хлорида магния (ґ3<—27°С), хлорида кальция (/3<—45°С). В низкотемпературных камерах могут применяться антифризы и фреоны, такие

как водные растворы пропиленгликоля (/3<47°С), этиленгликоля (/3<—60°С), фреон-30 (/3<—90°С) и фреон-11 (/3<-100°С).

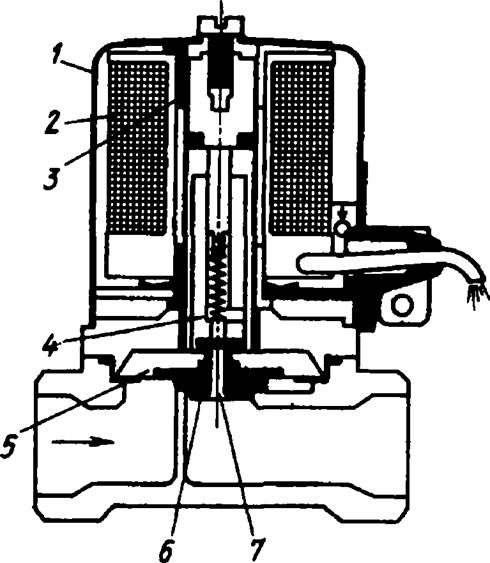

Хладообменник представляет собой бак, заполненный жидким хладоносителем, в который помещен испаритель, обеспечивающий охлаждение жидкого хлад о носителя. Для термической изоляции бак хладообменника окружен слоем термоизоляции (например, пенопластом). Измерение и регулировка температуры хладоносителя осуществляются с помощью термометров сопротивления и специальных термореле. Регулировка температуры и давления хладагента, подводимого к испарителю, осуществляется с помощью терморегулирующего вентиля, а также соленоидных вентилей. Соленоидный вентиль (рис. 6.11)

|

Рис. 6.11. Соленоидный вентиль: 1 — корпус катушки; 2 — катушка; 3 — направляющая втулка; 4— якорь; 5— тарелка клапана; 6— мембрана; 7— главное сопло |

обеспечивает поддержание постоянства давления в трубопроводах. В зависимости от подаваемой команды (наличия или отсутствия тока в обмотке) соленоидный вентиль оказывается открытым или закрытым. При подаче команды мембрана перемещается вверх, открывается компенсационное отверстие и давление в трубопроводе снижается.

Методы испытаний на воздействие пониженной температуры и инея. Испытаниям на воздействие пониженной температуры подвергаются как тепло-, так и нетепловыделяющие изделия. Целью испытаний является определение пригодности изделий к эксплуатации, транспортированию или хранению при воздействии пониженной температуры. В условиях воздействия пониженной температуры, а также после пребывания в указанных условиях проводят проверку значений параметров и (или) внешнего вида изделий для установления их соответствия требованиям. Если некоторые узлы имеют более высокую температуру, чем испытуемые изделия, то целесообразно проводить испытания на воздействие предельной пониженной температуры. При испытании в этом случае тепловыделяющих изделий перенос теплоты происходит от изделия через монтажное приспособление к стенкам камеры. Наихудшим вариантом охлаждения тепловыделяющего изделия в камере является тот, при котором теплообмен монтажного приспособления со стенками камеры за счет высокой теплопроводности наиболее интенсивен.

При выборе объема камеры и определении расположения изделий в ней необходимо учитывать, являются ли эти изделия тепловыделяющими или нет. Очевидно, что при испытании тепловыделяющих изделий их тепловое рассеяние будет влиять на процесс охлаждения. Испытания аппаратуры и средств измерений осуществляют без упаковки в готовом для эксплуатации состоянии.

Аппаратура, имеющая температуру окружающей среды, помещается в камеру с той же температурой. Затем в камере устанавливается температура, равная заданной. Скорость понижения температуры не должна превышать ГС мин"1, причем она определяется как среднее значение за период не более 5 мин. Рекомендуемая продолжительность испытаний аппаратуры на хранение 16 или 72 ч, если в нормативной документации не оговаривается другой период времени.

При испытании аппаратуры для оценки ее работоспособности в процессе эксплуатации она подвергается воздействию пониженной температуры до наступления температурного равновесия, после чего аппаратуру включают и проверяют значения параметров, предусмотренные нормативной документацией. Затем аппаратуру отключают и подвергают воздействию пониженной температуры в течение последующих двух часов. По завершении указанной выдержки находящаяся в камере аппаратура включается вновь, и после достижения состояния установившегося режима проводятся измерения ее электрических параметров, проверка механических свойств и внешнего вида.

В заключение аппаратура выключается и подвергается восстановлению. Температура постепенно повышается до значений, соответствующих нормальным атмосферным условиям. Аппаратура должна оставаться в камере до момента, когда температура в ней не превысит точки замерзания. Далее с аппаратуры любым способом (встряхиванием, обдуванием воздухом и т. д.) удаляются капли воды. После этого аппаратура находится в нормальных атмосферных условиях в течение времени, необходимого для достижения температурного равновесия.

Указанные испытания допускается совмещать с испытанием на воздействие изменения температуры среды.

Для конкретных типов аппаратуры могут оговариваться определенные отклонения от данной методики, касающиеся установления времени восстановления, проверки электрических параметров и механических свойств после периода восстановления и т. д.

Испытания на воздействие инея проводят в целях проверки способности изделий выдерживать приложение номинального электрического напряжения при конденсации на них инея. Испытания проводят в камере холода, обеспечивающей возможность установления температуры (-20 ± 5 )°С. Продолжительность испытаний составляет 2 ч, если в нормативной документации не указано иное время. После извлечения изделия из камеры его помещают в нормальные климатические условия, подают на него электрическое напряжение и выдерживают до полного оттаивания инея. Время выдержки, питающие напряжения, методы контроля и другие параметры предусматриваются нормативной документацией на соответствующие изделия. Если в процессе выдержки изделия под электрическим напряжением в нем не произошло пробоя или поверхностного перекрытия, а внешний вид соответствует требованиям, то его признают выдержавшим испытание.