Расчет металлических тросов

Основное преимущество металлических ТрО(ЮВ перед пеньковыми канатами заключается в их большой прочности и легкости. Прочность всякого троса зависит от прочности материала, из которого трос изготовлен (железная или стальная проволока), а также от конструкции троса.

Проволоки троса в процессе его изготовления растягиваются, изгибаются и отчасти скручиваются. Металл, из которого изготовлен трос, имеет некоторое напряжение. Следовательно, напряже-

ния, которые возникают в тросе при его растяжении, должны складываться с теми, которые возникали в канате при его изготовлении.

Как и в пеньковых канатах, прочность троса меньше, чем прочность всех проволок, из которых трос изготовлен. Уменьшение прочности троса можно принять в среднем в ю°/0 против суммарной прочности составляющих трос проволок. Так как всякий трос работает с известным запасом прочности, то обычно это уменьшение прочности во внимание не принимается.

Тросы в работе подвергаются растягивающим нагрузкам, а если в процессе работы тросы наматываются на барабаны, огибают блоки и т. п., то, кроме растяжения, тросы подвергаются изгибу.

Напряжения от изгиба тем больше, чем меньше диаметр блока, барабана и т. п.; эти напряжения могут иметь значительную величину.

Для определения напряжений, возникающх в тросе от растяжения и изгиба, применяют формулу

К= J+8000 J-,

где К—напряжение материала троса в кг на мм2,

Р — рабочая нагрузка на трос в кг,

F—площадь всех проволок троса в mm2(F = і — j-, где і — число проволок), d — диаметр проволоки в мм,

D — диаметр барабана или блока, на который наматывается трос при работе в мм.

Напряжение материала проволоки является для каждого сорта металла величиной определенной. Величина разрушающего проволоку напряжения К равна для железной проволоки 50—65 кг/мм2 и выше. Рабочее напряжение, безопасное для металла, должно быть не свыше 20—25°/0 от разрушающего, следовательно, К рабочее для железной проволоки должно быть в среднем 15 / кг;м. м2, а для стальной проволоки в среднем 35 кг/мм2.

Как показывает приведенная формула, напряжение троса зависит в значительной мере от отношения ~: чем меньше это отношение, тем меньше напряжение от изгиба.

Отношение-^выгоднее брать не больше т. е. чтобы диаметр барабана, блока и пр. был в 300 раз больше диаметра проволоки. При этом напряжение в тросе от изгиба будет равно

8000-^ = 8000 Щ = 26,6 кг/мм2.

Следовательно, если стальной трос в работе будет наматываться при соблюдении отношения ^ = т0 при этом в тросе возникнет напряжение, равное 26,6 кг/мм2, или примерно 20% работоспособности троса как бы теряется. Если допустить наматывание металлического троса на шкив, барабан, шпиль и т. п. при условии, что диаметр барабана только в юо раз больше диаметра

проволоки троса, т. е.-^ = щ, то наряжение от изгиба будет равно;

8000 ^ = 8000 Щ = 80 кг/мм* или свыше 50% разрывного.

Это обстоятельство указывает на одну важнейшую сторону работы троса — опасность резких перегибов.

Металлический трос легко портится резкими перегибами. Образование на тросе колышков, как следствие этих перегибов, — влечет за собой понижение прочности троса от зо до 50%, и выпрямление колышков не увеличивает его прочности.

Расчет металлических тросов, которые по условиям работы должны наматываться на барабан, ворот или огибать блок и пр., можно производить следующим образом.

Допустим, что требуется заменить 154-лш смоленый канат, имеющий разрывное усилие по стандарту 13 200 «г, металлическим тросом.

Для безопасной работы троса диаметр барабана должен быть больше диаметра проволоки по крайней мере в зоо раз, т. е. D = 300d Если трос будет изготовлен из стальной проволоки с разрывным сопротивлением К = 130 ml мм2, то по приведенной формуле можно найти величину площади сечения всех проволок в тросе

к =-^ + 8000-’ ИЛИ 130 + 8000 Щ,

откуда F = 128 мм2.

Следовательно, площадь сечения всех проволок в тросе должна быть равна 128 мм2, т. е.

.F= ~ і = 128 мм2.

Чтобы подобрать нужную конструкцию троса, следует задаться толщиной проволоки и определить общее число проволок в тросе и по справочным таблицам найти конструкцию троса.

Если же трос при работе не наматывается на барабан, то расчет упрощается, и трос подбирается, исходя только из разрывного сопротивления.

Число проволок в тросе не может быть произвольным, оно ограничивается его конструкцией, поэтому в стандартах приведены числа проволок в соответствии с существующими конструкциями.

Необходимо отметить одно важное обстоятельство в отношении определения прочности металлических тросов. Диаметр металлических тросов не дает возможности определить разрывное усилие троса, для этого нужно знать не диаметр троса, а диаметр проволок, составляющих трос, и их число. Диаметр троса в значительной мере зависит от размеров и числа сердечников троса, которые не имеют значения для прочности троса и нужны лишь для того, чтобы придать ему гибкость.

|

Из одного и того же числа проволок определенного диаметра могут быть изготовлены тросы различных диаметров. Например, из 216 проволок диаметром 20 мм можно изготовить трос спиральной свивки, составленный из восьми концентрических кругов с одним сердечником; диаметр этого троса 34 мм. Из тех же проволок можно изготовить трос крестовой свивки конструкции 6 X 36 X 2 -+ 1 при диаметре троса 42 мм и, наконец, из тех же проволок можно свить кабельный трос конструкции 6 X 6 X 6X2 + + 1 при диаметре этого троса 54 мм.

Как уже было указано, прочность троса в первую очередь зависит от качества материала проволоки, а поэтому проволока металлических, тросов подвергается целому ряду испытаний. У троса, подлежащего испытанию, должны быть произведены следующие измерения: толщина проволоки, диаметр отдельных прядей, стренг и всего троса, затем должны быть проведены испытания проволоки на разрыв, изгиб и кручение и всего троса на разрыв.

Кроме этого, должно быть проверено качество сердечников и оцинковки троса.

Измерение диаметра троса производится по наибольшему диаметру (рис. 188); измерение по меньшему диаметру (рис. 189) неправильно.

Измерение толщины проволоки необходимо для определения сопротивления материала на разрыв. Так как толщина проволоки выражается в десятых долях миллиметра, то для ее изме

рения приходятся прибегать к микрометру. В случае его отсутствия можно рекомендовать следующий достаточно точный способ измерения толщины проволоки.

Проволока наматывается на цилиндр любого диаметра, отдельные витки наматываются возможно плотнее друг к другу (без зазоров), причем нужно намотать 20—25 витков; затем измеряется ширина намотанных витков, полученная ширина делится на число витков, частное от этого деления дает диаметр проволоки.

|

|

Рис. 190. Испнтавие проволоки на изгиб <

Рис 191*

Качество металла ДЛЯ проволоки определяется Испытание испытаниями на разрыв, на изгиб, кручение и вяз — проволоки кость. Наиболее правильным было бы испытание на на кручение разрыв всего троса, но ввиду отсутствия достаточномощных разрывных машин во многих случаях’приходится отказываться от этого способа и ограничиваться испытаниями на разрыв отдельных проволок.

Для испытания на разрыв берется по одной проволоке длиною 1,5 м от каждой пряди троса. Проволока закрепляется в зажимах испытательных машин и постепенно нагружается. Зная диаметр проволоки и величину нагрузки, под действием которой проволока разорвалась, определяют величину разрывного усилия на 1 мм? площади сечения проволоки. Средние величины разрывных нагрузок на проволоки дают возможность определить общее разрывное усилие троса.

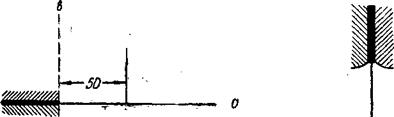

Для испытания на изгиб от каждой пряди троса отрезаются проволоки длиною в 200 мм. Проволоки зажимаются одним концом в тиски, радиус закругления щек которых должен быть равен 5—6 мм (рис. 190). Проволока из положения а перегибается в положение б, затем в положение вит. д., поыа не сломается. Испытание на изгиб дает возможность судить о степени хрупкости проволоки.

Испытание проволоки на кручение является лучшим мерилом качества материала. Для испытания берется проволока длиною в 200 мм, один конец закрепляется в неподвижном зажиме, а другой — в подвижном (рис. 191). Подвижный зажим вращается до тех пор, пока проволока не сломается; по числу кручений (поворотов) определяют способность проволоки выдерживать скручивание.

Данные, характеризующие проволоку для тросов по ее способности сопротивляться скручиванию и изгибу, приведены в приложении II.

При испытании на вязкость материала проволока по одной отбирается от пряди троса и испытывается на вязкость путем навивания ее вокруг себя. Число витков испытуемой проволоки,

плотно прилегающих друг к другу, должно быть не менее восьми (рис. 192). После навивания вокруг себя проволока развивается и выпрямляется. Проволокой, выдержавшей испытание на вязкость, считается та, у которой после развивания и выпрямления не будет повреждений.

плотно прилегающих друг к другу, должно быть не менее восьми (рис. 192). После навивания вокруг себя проволока развивается и выпрямляется. Проволокой, выдержавшей испытание на вязкость, считается та, у которой после развивания и выпрямления не будет повреждений.

Кроме указанных испытаний материала проволоки тросов, производится осмотр троса: трос должен быть однообразной толщины и крутки и иметь надлежащих размеров, пеньковый или металлический сердечник. Пеньковый сердечник должен быть обязательно просмолен или пропитан веществом, предохраняющим его от гниения, а сам трос оцинкован, в целях предохранения проволок от ржавления.