Подготовка детали к контролю ^

Перед контролем с проверяемых поверхностей деталей удаляют загрязнения, продукты коррозии, нагар, влагу и т. п. Загрязнения снимают жесткими волосяными щетками, деревянными и пластмассовыми скребками, бельевой ветошью, смоченной в бензине, ацетоне, растворителе марки 645, и т. д. Ворсистую ветошь применять не следует, так как она оставляет на деталях ворсинки, на которых задерживаются магнитные частицы, что затрудняет расшифровку результатов контроля. Особенно тщательно нужно очищать от эксплуатационных загрязнений впадины резьбы, галтели болтов и сварные швы. Отверстия, через которые магнитная суспензия может затечь во внутренние полости деталей и узлов (в подшипники, золотниковые пары, редукторы и т. д.), закрывают густой смазкой, ветошью, пленкой.

Участки детали, на которые устанавливают электроконтакты дефектоскопа (при намагничивании пропусканием тока), зачищают мелкой наждачной бумагой и обезжиривают бензином, растворителем 645 или ацетоном для того, чтобы предотвратить при — жог детали.

Влагу с детали удаляют обдувкой струей сухого воздуха или протиркой чистой ветошью. Удаление влаги необходимо во всех случаях, если изделие будет проверяться с применением керосиновой или масляной суспензии или сухого магнитного порошка.

Наличие лакокрасочного покрытия толщиной более 30 мкм уменьшает чувствительность контроля. Поэтому лакокрасочное покрытие толщиной более 30 мкм удаляют, применяя для этого рас творитель АФТ-1, 645 или ацетон. Не рекомендуется для этого применять металлические щетки, металлические предметы из-за возможности нанесения царапин, которые могут затруднить расшифровку индикаторных рисунков.

Для облегчения контроля деталей с темной поверхностью (при использований черного магнитного порошка) с целью увеличения контраста на нее наносят из краскораспылителя слой белой нитрокраски (или белой краски, применяемой для цветной дефектоскопии) толщиной 5—10 мкм. При такой толщине поверхность детали «просвечивается» через нанесенный слой краски. Подкрашивание облегчает также контроль деталей с грубо обработанной поверхностью.

§ 4.5. Способы намагничивания.

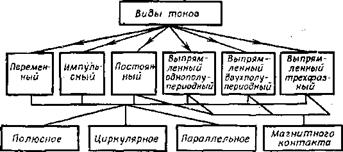

Виды применяемых токов

|

При МП контроле в эксплуатации применяют по — люсное, циркулярное, параллельное и контактное намагничивание, схемы которых показаны на рис. 4.5.

В случае полюсного намагничивания контролируемую деталь обматывают кабелем, помещают в катушку или зажимают между полюсными наконечниками электромагнита. При этом магнитные силовые линии частично проходят по детали, а частично по воздуху; на детали образуются магнитные полюсы, которые остаются

после снятия намагничивающего поля (рис. 4.6). В зависимости от того, совпадает направление силовых линий намагничивающего поля с продольной осью детали / (рис. 4.7, а) или силовые линии направлены перпендикулярно к ней (рис. 4.7,6), различают продольное и поперечное полюсное намагничивание. Продольное намагничивание применяют для обнаружения трещин, распространяющихся пер- пендикуляно, а поперечное — для обнаружения трещин, распространяющихся вдоль продольной оси детали.

![]() Если длинную деталь проверяют обмоткой кабеля, то контроль проводят по участкам. За контролируемый участок следует считать часть детали, охваченную витками кабеля (катушки). При проверке кондов детали последний виток кабеля должен быть наложен непосредственно у детали.

Если длинную деталь проверяют обмоткой кабеля, то контроль проводят по участкам. За контролируемый участок следует считать часть детали, охваченную витками кабеля (катушки). При проверке кондов детали последний виток кабеля должен быть наложен непосредственно у детали.

|

При циркулярном намагничивании ток пропускают по детали или по ее участку, по тороидной обмотке или по стержню (ка-

белю), на который надета полая деталь. При этом силовые линии намагничивающего поля имеют вид концентрических окружностей (см. рис. 4.1). В цилиндрической детали без дефекта силовые линии весь свой путь проходят по детали, магнитных полюсов на ней не образуется. При контроле деталей сложной формы воз* можно образование полюсов на выступающих частях детали. Цир« кулярное намагничивание применяют для обнаружения дефектов, расположенных вдоль продольной оси детали или вдоль линии, проведенной через точки установки электроконтактов на детали,

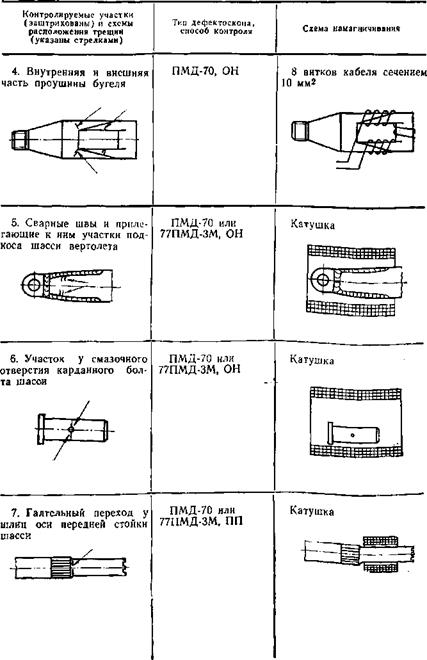

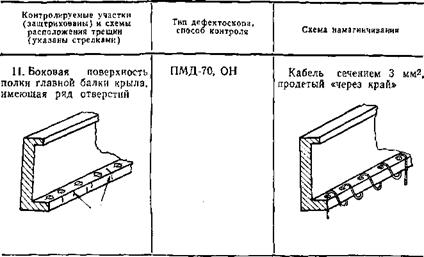

Способы контроля и схемы намагничивания деталей

авиационной техники

![]() Контролируемые участки (заштрихованы) и схемы распо — Тип дефектоскопа,

Контролируемые участки (заштрихованы) и схемы распо — Тип дефектоскопа,

ложения трещин (указаны способ контроля 1

![]()

стрелками)

2.

![]()

|

Внутренние поверхности отверстий пакета, состоящего из пластин /—5, в месте стыка задней стенки с главной балкой. крыла

|

|

•Сокращенное обозначение способов контроля в табл. 7: ОН — контроль способом • остаточной намагниченности; ПП — контроль способом приложенного магнитного поля.

|

|

![]()

Контролируемые участки

(заштрихованы) и схемы

расположения трещин

(указаны стрелками)

Схема намагничивания

![]()

8. Внутренняя поверхность ушка и переходы к боковым поверхностям качалки

|

|

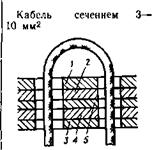

8 витков кабеля сечением 10 мм2

|

|

|

|

||

|

|

||

![]()

![]()

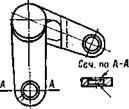

10. Внутренние поверхности ряда отверстий и прилегающие к ним участки на полке главной балки крыла

|

|

Кабель сечением 3 мм2, продетый «змейкой»

|

|

12. Сферическая поверх — 77ПМД-ЗМ, ПП ность крышки гидроаккумулятора

|

|

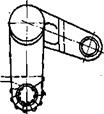

13.

|

Участки балансира ру — 77ПМД-ЗМ, ПП ЛЯ высоты по обе стороны от передней кромки

Участки балансира ру — 77ПМД-ЗМ, ПП ЛЯ высоты по обе стороны от передней кромки

|

|

|

777 |

![]()

![]()

|

||

|

![]()

|

|

![]()

|

|

Контролируемые участки (заштрихованы) и схемы расположения трещин (указаны стрелками)

Параллельное намагничивание осуществляется кабелем, кото — рый располагают параллельно поверхности проверяемого участка детали (см. рис. 4.5). Такой способ позволяет обнаруживать трещины, расположенные параллельно кабелю. Он эффективен при использовании импульсных магнитных полей.

|

Рис, 4.8. Виды токов, применяемых при различных способах намагничивания |

Намагничивание детали способом магнитного контакта осуществляют перемещением по ее поверхности одного полюса электромагнита или постоянного магнита. При этом обеспечивают надежный контакт с проверяемой поверхностью. В местах контакта полюса магнита с деталью происходит локальное намагничивание ее поверхностного слоя в направлении перемещения магнита. Ширина эффективно намагниченной зоны оказывается равной или даже несколько больше ширины зоны контакта, а длина равна расстоянию между начальным и конечным положениями полюса. После намагничивания контролируемого участка магнит убирают с детали, наносят суспензию и осматривают. При этом способе намагничивания выявляются трещины, ориентированные перпендикулярно к направлению перемещения полюса магнита.

При контроле способом магнитного контакта ток в обмотках электромагнита должен быть максимальным. Опытом установлено, что при использовании постоянных, магнитов напряженность поля на полюсах должна быть не менее 1000 Э (8-Ю4 А/м).

Примеры намагничивания некоторых деталей приведены в табл. 7. Виды токов, питающих намагничивающие устройства при различных способах намагничивания, показаны на рис. 4.8.