Анализ методов и видов виброиспытаний изделий

При испытаниях на воздействие вибрации наибольшее распространение получили методы фиксированных частот и качающейся частоты при воздействии гармонической (синусоидальной) вибрации и методы широкополосной и узкополосной случайной вибрации. Иногда в лабораторных условиях проводят испытания на воздействие смешанной (гармонической и случайной) вибрации. Все методы испытаний характеризуются определенными значениями параметров, зависящими от степени жесткости испытаний.

Метод испытаний на фиксированных частотах вибрации. Метод позволяет выявить резонансы изделия, механические дефекты и ухудшение заданных характеристик на стадии разработки и выпуска изделия. Суть его заключается в последовательном воздействии гармонической вибрации определенной частоты и амплитуды на испытуемое изделие в требуемом диапазоне частот. Испытания могут осуществляться на одной частоте, на заранее определенной частоте механического резонанса или на ряде заданных частот.

Испытания на одной фиксированной частоте/(/) в течение заданного времени / с определенной амплитудой ускорения (перемещения) малоэффективны. Действительно, вероятность того, что изделие в процессе эксплуатации или транспортирования подвергается воздействию вибрации на одной частоте, весьма мала. Возможность случайного совпадения ft с собственной резонансной частотой изделия или какого-либо его конструктивного элемента также незначительна. Данный вид воздействия вибрации иногда применяется в технологическом процессе производства для выявления некачественных паяных и резьбовых соединений, а также других дефектов.

Испытания на заранее определенной частоте механического резонанса испытуемых изделий требуют предварительного выявления указанной частоты, что для сложных многоэлементных конструкций представляет некоторую сложность. Испытуемое изделие последовательно подвергают воздействию вибрации на частотах резонанса, выдерживая его в каждом режиме в течение некоторого времени. Достоинством указанного метода испытаний является то, что он проводится на наиболее опасных для испытуемого изделия частотах вибрации. К недостаткам можно отнести сложность автоматизации процесса испытаний, поскольку при их проведении резонансные частоты могут несколько изменяться.

Испытания на ряде заданных частот в рабочем диапазоне проводятся при необходимости снятия характеристик изделия по точкам для определения их виброустойчивости. Теоретически интервал между двумя соседними фиксированными частотами и fk выбирается не

больше ширины резонансной характеристики конструктивного элемента (в предположении возникновения резонанса) на основе известной добротности Q:

fk+1 ~ fk — fk й fk/Q •

На практике весь рабочий диапазон частот разбивают на ряд поддиапазонов и для каждого из них в зависимости от степени жесткости устанавливают амплитуды перемещения или ускорения. Рекомендуется выбирать частоты из следующего ряда: 10; 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200 Гц. При испытаниях, как правило, указанные частоты изменяют в пределах третьоктавных диапазонов. В каждом третьоктавном диапазоне частот поддерживают постоянной амплитуду перемещения (Sm), определяемую по формуле

Sm=250am/f2,

где ат — амплитуда ускорения, gf— средняя частотатретьоктавно — го диапазона, Гц.

Особое внимание при этом следует обращать на резонансные частоты, при которых амплитуда колебаний испытуемого изделия (или отдельных его элементов) будет в 2 раза и более превышать амплитуду колебаний точек крепления. В случае обнаружения резонансных частот или частот, на которых наблюдается ухудшение контролируемых параметров, рекомендуется дополнительная выдержка изделия в условиях вибрации на данной частоте для уточнения и выявления причин нарушения. Продолжительность выдержки в обоих указанных случаях устанавливается в соответствии с требованиями программы испытаний (ПИ) и технических условий. При испытаниях на виброустойчивость выдержка должна быть не менее 5 мин., а при испытании на вибропрочность — от 1 до 10 ч при длительном воздействии и от 20 до 50 мин. при кратковременном. Погрешность установки частот не должна превышать +0,5%. Если за время испытаний не было обнаружено никаких нарушений и все параметры соответствовали требованиям ПИ и ТУ, изделие признается выдержавшим испытания.

Метод фиксированных частот имеет следующие недостатки: сложность контроля перемещения, скорости, ускорения и частоты вибрации и регулирования этих параметров вручную из-за значительной неравномерности АЧХ тракта испытательного комплекса при испытаниях в широком диапазоне частот; неспособность выявления параметрических резонансов; возможность пропуска резонанса отдельных элементов; последовательное возбуждение резонансов в изделии (а не одновременное, как это происходит в реальных условиях). Тем не менее этот метод до настоящего времени широко используют при заводских испытаниях серийно выпускаемых изделий, так как он позволяет применять простейшее оборудование и отработанные программы испытаний для изделий каждого типа.

Метод испытания качающейся частотой вибрации. При реализации данного метода частоту вибрации плавно изменяют (развертывают — сканируют) в заданном диапазоне от нижней до верхней частоты и обратно при постоянстве заданных параметров вибрации в течение определенного времени.

В программе испытаний на вибропрочность методом качающейся частоты необходимо указывать диапазон частот Af амплитуду ускорения Аю, время прохождения диапазона частот tR и продолжительность испытания tw Согласно рекомендациям МЭК, скорость качания частоты должна быть приблизительно равна одной октаве в минуту.

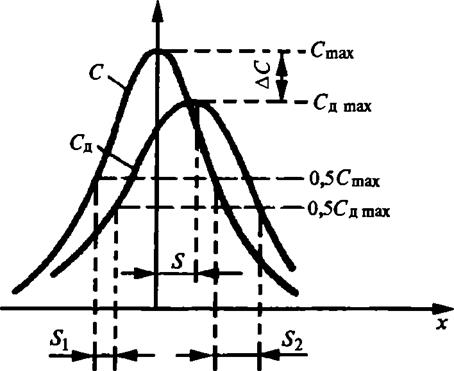

Доказано, что получаемая в режиме качающейся частоты резонансная кривая, называемая динамической, отличается от статической резонансной кривой (рис. 7.8), снятой методом фиксированных частот. Во-первых, максимальная амплитуда колебаний при резонансе в динамическом режиме меньше, чем в статическом (стационарном) режиме. Во-вторых, максимум динамической характеристики наблюдается позднее, чем статической, т. е. он смещается по шкале частоты в сторону качания (смещение максимума S). В-третьих, амплитуды колебаний при подходе к резонансу плавно нарастают, а при удалении от него скоротечно убывают. Это объясняется

|

Рис. 7.8. Статическая С и динамическая Сд резонансные кривые |

биениями, возникающими между свободными колебаниями изделия и вынужденными колебаниями, создаваемыми вибростендами. В результате динамическая резонансная кривая получается асимметричной — левый скат оказывается более пологим. В-четвертых, полоса пропускания при динамической резонансной кривой оказывается

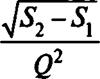

шире, чем при статической, на величину S2 — S9 при том тем больше, чем быстрее изменяется частота. Причинами указанных отличий являются нелинейность испытуемых изделий и наличие переходных процессов, происходящих в них.

Важным показателем рассматриваемого метода является скорость качания частоты. При выборе большой скорости качания динамическая резонансная кривая в большей степени отличается от статической, а, следовательно, оценка свойств испытуемого изделия будет проводиться с большими погрешностями. Амплитуда резонансных колебаний изделия достигает меньших значений, чем при малой скорости, а также возможны пропуски (необнаружение) резонансов, возникающих в изделии. При выборе малой скорости качания длительное прохождение диапазона рабочих частот может вызвать повреждение испытуемого изделия на частотах резонанса и увеличение длительности испытаний.

При оценке резонансных свойств испытуемых изделий представляет интерес определение частот резонансов и добротности резонирующих элементов конструкций или изделий. Очевидно, что указанные параметры будут определяться с наименьшими погрешностями при минимальных смещении S и изменении ширины полосы пропускания S2 — S{.

Из условия сохранения постоянного сдвига максимума резонанса S в зависимости от собственной частоты со0 и добротности Q скорость качания частоты

vkis = const = Sa$/(2Q2).

|

|||

Выражение для vk s — s в зависимости от собственной частоты со0 и добротности Q при заданном значении изменения ширины полосы пропускания S2 — S имеет вид

Полученное для vk выражение справедливо при условии изменения частоты синусоидальной вибрации по линейному закону, т. е. при vk = const.

Из анализа приведенных выражений, а также исходя из того, что диапазон высоких частот вибрации (1000—5000 Гц) значительно шире диапазона низких частот вибрации (20—1000 Гц), следует, что при качании частоты с постоянной скоростью в пределах рабочего диапазона область низких частот будет проходить за меньшее время, чем высокочастотная область. В результате обнаружение резонансов на низких частотах будет затруднено. Поэтому желательно, чтобы изменение частоты в пределах диапазона рабочих частот осуществлялось не по линейному, а по экспоненциальному и логарифмическому законам, обеспечивающим увеличение скорости качания с ростом частоты.

При реализации экспоненциального закона изменения частоты вибрации

/ = /„«*’ или / = /н -2,/,°)

где/— частота вибрации в момент времени /, Гц;^ — нижняя частота рабочего диапазона, Гц; к — показатель, характеризующий скорость качания; /0 — время прохождения диапазона частот, равного одной октаве.

Полагая vk = 1 окт./мин., получим к = ±1п2. В этом случае время одного цикла качания частоты может быть определено по формуле, с:

|

|

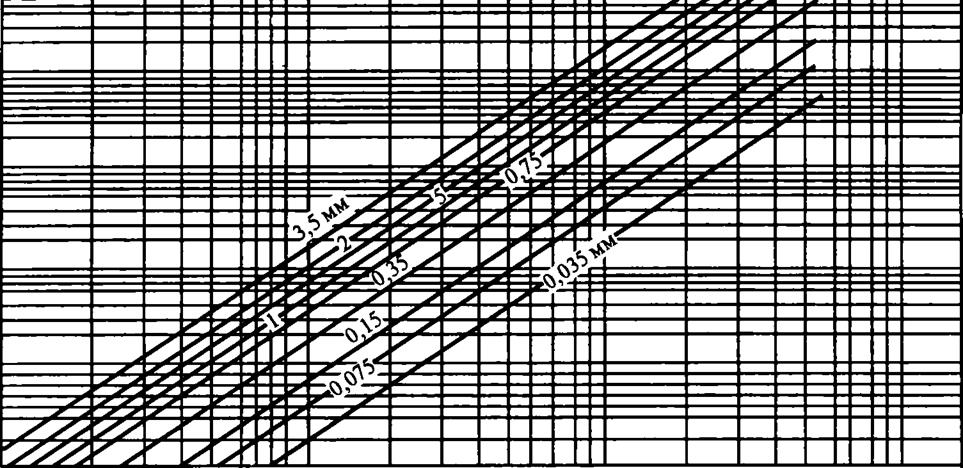

В соответствии с рекомендацией МЭК (Публикация 68-2В), качание частоты должно осуществляться по логарифмическому закону, причем рекомендуемая скорость = 1 окт./мин. Время цикла качания 7ц должно определяться в зависимости от заданной степени жесткости испытаний, а также по специальному графику (рис. 7.9), позволяющему найти время изменения частоты в диапазоне.

При линейном законе изменения частоты время одного цикла качания частоты Тц = 2F/vk, где F — диапазон рабочих частот вибрации: / = Л — /н •

Проведение испытаний методом качающейся частоты может быть реализовано в двух вариантах: все элементы конструкции испытуемого изделия нагружают в течение одинаковых интервалов времени; число циклов качания (т. е. изменений механической нагрузки) для всех элементов одинаково. Если исходить из теории накопления механических напряжений в конструктивных элементах изделий (деталях), то при проведении испытания по второму варианту следует полагать, что все детали испытывают постоянное число циклов изменений нагрузки для любой резонансной частоты. Это означает, что в пределах ширины полосы различных резонансных частот необходимо иметь раз

личную скорость качания частоты. Однако технически проще проводить испытания по первому варианту, когда длительность механических воздействий на все элементы конструкции в рабочем диапазоне частот одинакова.

Стабилизация параметров вибрации (a, s) в процессе качания частоты осуществляется таким образом, чтобы при увеличении амплитуды колебаний, фиксируемой контрольным вибропреобразователем, автоматически уменьшалась мощность, подводимая к вибростенду, до установления исходного уровня. Очевидно, что время регулировки должно зависеть от добротности резонирующих механических систем, определяющих скорость нарастания резонанса, а также от скорости развертки частоты. Поскольку скорость регулировки зависит от частоты вибрации, то она должна быть переменной. Необходимое изменение скорости регулирования обеспечивается испытательным генератором.

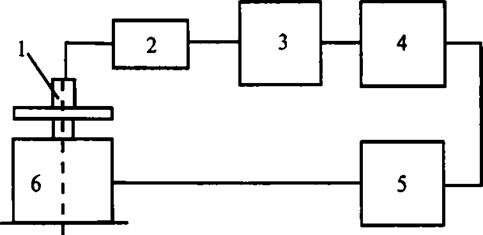

Наличие нелинейных механических элементов в конструкциях испытуемых изделий приводит к тому, что хотя данное изделие возбуждают чисто синусоидальной вибрацией, колебания возникают на частотах гармоник и, следовательно, сигнал управления, используемый для регулирования уровня вибраций, будет содержать гармоники, приводящие к ослаблению колебаний на основной частоте. В связи с этим в цепь обратной связи системы управления иногда включают так называемый сопровождающий фильтр, обеспечивающий подведение к схеме обратной связи сигнала на основной частоте, возбуждаемой вибростендом (рис. 7.10). При этом достигается синхронная фильтрация сигнала управления, исключающая попадание на генератор напряжения частот вибрации помех и высших гармоник.

Сопровождающий фильтр является узкополосным, средняя частота полосы пропускания его автоматически сопровождает основную

|

Рис. 7.10. Структурная схема испытаний методом качающейся частоты с сопровождающим фильтром: 1 — контрольный ВИП; 2 — согласующее устройство; 3 — сопровождающий фильтр; 4 — управляемый генератор; 5 — усилитель мощности; 6 — вибростенд |

частоту или одну из гармоник периодического сигнала. Средняя частота полосы пропускания, на которую настраивается фильтр, может находиться в диапазоне 2-2- 103 Гц. Эффективная фиксированная относительная ширина полосы пропускания фильтра определяется в процентах частоты настройки во всем рабочем частотном диапазоне. Для реализации разных испытательных программ в цепь обратной связи испытательного генератора может быть включено программное устройство.

Достоинство метода качающейся частоты — возможность определения собственных частот и амплитуд перемещения или ускорения при механических резонансах испытуемых изделий в рабочем диапазоне частот, знание которых позволяет принять необходимые меры для повышения надежности изделия.

Испытания на виброустойчивость рекомендуется проводить методом фиксированных частот, а испытания на вибропрочность — методами фиксированной или качающейся частоты. Основным недостатком указанных методов является то, что в каждый конкретный момент времени на изделие воздействуют одночастотные синусоидальные колебания, а не спектр частот, как это происходит в реальных условиях оксплуатации.

Метод испытаний на полигармонинескую вибрацию. Суть метода заключается в одновременном воздействии на изделие нескольких гармонических вибраций с различными фазами. При этом предусматривается воспроизведение полигармонических вибрационных воздействий, наиболее часто встречающихся в условиях эксплуатации изделий.

Метод основан на том, что любой периодический полигармони — ческий процесс можно представить рядом Фурье. Такой процесс можно воспроизвести, задаваясь значениями амплитуд, частот и фазовых сдвигов синусоидальных составляющих. Метод достаточно прост и отличается от метода испытаний на синусоидальную вибрацию в основном числом задающих генераторов синусоидальных сигналов и необходимостью регулировки фазовых сдвигов между этими сигналами. Испытания этим методом являются переходным этапом между испытаниями на синусоидальную и случайную вибрации. Однако во многих случаях (турбомашины, насосы, генераторы и т. д.) реальная вибрация имеет детерминированный периодический характер. Поэтому испытания проводят методом полигармонической вибрации.

Метод испытания на широкополосную случайную вибрацию. Как указывалось выше, реальные вибрации в большинстве случаев являются случайными. Спектры реальной вибрации непрерывны, мгновенные значения амплитуд спектральных составляющих могут быть описаны только статистическим путем. Поэтому с целью приближения условий виброиспытаний к реальным условиям эксплуатации изделий в последнее время резко повысился интерес к разработке испытательной техники, позволяющей воспроизводить случайные вибрации.

Современный уровень развития теории и техники виброиспытаний характеризуется описанием реальных вибропроцессов в рамках корреляционной теории. Такой подход отражает типичное состояние многих областей техники, в которых намечается отказ от детерминированных моделей, а реальные случайные процессы принимаются нормальными. Поэтому широкополосные случайные процессы с заданным энергетическим спектром получили широкое распространение в качестве физических моделей реальных вибропроцессов. Описание моделей реальных вибропроцессов в рамках корреляционной теории позволяет характеризовать эквивалентность воспроизводимых и реальных вибраций степенью близости их энергетических спектров. При этом тракт воспроизведения вибрации виброиспытательного комплекса должен обеспечивать воспроизведение в контролируемой точке или в совокупности контролируемых точек исследуемого объекта механических колебаний с требуемым энергетическим спектром.

Таким образом, испытания на воздействия широкополосной случайной вибрации позволяют лучше, чем при синусоидальной вибрации, моделировать статистический характер воздействия и выявлять механизмы разрушения и повреждения различных изделий. Кроме того, одновременное возбуждение механических резонансов отдельных элементов изделия позволяет учитывать их взаимное влияние и сокращать срок испытания, приближая их к условиям реальной эксплуатации.

Основной целью испытаний является определение способности изделий выдерживать воздействие случайной вибрации заданной степени жесткости, выявлять возможные механические повреждения и (или) ухудшение заданных характеристик изделий, использовать полученные сведения для решения вопроса о годности изделий. Особенностью указанных испытаний является необходимость тщательной подготовки к их проведению и установления соответствия значений параметров испытуемого изделия заданным требованиям в связи с более сложным механизмом его реакции.

При испытаниях на воздействие широкополосной случайной вибрации задают спектральную плотность ускорения и спектр, определяющий закон изменения спектральной плотности ускорения (СПУ) в пределах частбтного диапазона. Числовые значения указанных параметров могут устанавливаться по результатам эксплуатационных испытаний. Известно, что для всех методов испытаний требуется определенная степень воспроизводимости, под которой понимают получение аналогичных результатов испытаний, проводимых в различных лабораториях различными испытателями.

МЭК рекомендует пользоваться тремя воспроизводимостями (высокой, средней и низкой), характеризуемыми различными допусками на истинное значение СПУ в основном направлении в измерительных точках, не являющихся контрольными, и в поперечном направлении в одной или нескольких выбранных точках при конкретном уровне жесткости и обеспечении достоверности испытаний. Каждой воспроизводимости должен соответствовать конкретный метод подтверждения (метод контроля) полученных результатов. Требование обеспечения воспроизводимости предусматривает контроль за уровнем вибрации в пределах узкой полосы частот, так как выравнивание СПУ в узкой полосе дает лучшую воспроизводимость, чем в широкой полосе. В этом случае в меньшей мере учитывается влияние окружающей среды на испытуемые изделия, что практически имеет место в реальных условиях эксплуатации.

Выбор воспроизводимости и метода подтверждения существенно зависит от технических возможностей испытательного оборудования и измерительных приборов, которые обеспечивают приблизительно эквивалентные результаты для ряда измерений. Зависимость воспроизводимости от технического уровня оснащенности различных испытательных лабораторий приводит к необходимости оговаривать при составлении ТУ на изделие наряду с параметрами испытательных режимов и меру воспроизводимости.

Проведение испытаний на широкополосную случайную вибрацию предполагает предварительное снятие АЧХ и определение собственных частот механического резонанса изделий при воздействии синусоидальной вибрации. При снятии АЧХ амплитуда синусоидального возбуждения берется в зависимости от заданной степени жесткости испытания на случайную вибрацию (табл. 7.1).

Метод испытания на воздействие широкополосной случайной вибрации предусматривает одновременное возбуждение всех резонансных частот объекта. Правильное воспроизведение вибрации связано с трудностями, обусловленными искажающим влиянием средства возбуждения вибрации. Поэтому перед проведением испытаний изделия необходимо скорректировать или выравнять АЧХ вибростенда. При испытаниях в контрольных точках изделия возбуждаются стационарные случайные вибрации. Их числовые характеристики должны быть близки к заданным, которые определяют по результатам натурных испытаний.

Испытания на обнаружение резонансных частот проводят до и после испытаний на воздействия случайной вибрации для выявления

|

Таблица 7.1 Зависимость амплитуды синусоидального возбуждения от заданной степени жесткости на случайную вибрацию

|

вызванных ими остаточных явлений, приводящих к изменению резонансных частот конструкции изделия.

До и после испытаний на воздействие случайной вибрации проводят первоначальные и заключительные измерения параметров испытуемых изделий и проверку их механических свойств. Выдержка изделия под воздействием случайной вибрации может проводиться в условиях нахождения изделия в рабочем положении или поочередно в трех взаимно-перпендикулярных положениях, или в положении, при котором выявляются все основные дефекты изделия. В зависимости от вида испытаний и предъявляемых требований во время выдержки могут проводиться измерения электрических параметров изделий.

Метод испытания на широкополосную случайную вибрацию позволяет воспроизвести те числовые вибрационные характеристики условий эксплуатации, которые влияют на надежность испытуемого изделия. За критерий подобия принята спектральная плотность вибрационных ускорений, так как вероятность выхода изделия из строя или нарушение его режима работы возрастают с повышением уровня спектральной плотности вибрации.

В процессе испытаний методом широкополосной случайной вибрации распределение СПУ по спектру может не соответствовать реальной вибрации, поэтому оно задается в программе испытаний. Настройка выполняется по уровню ускорения или СПУ для заданной полосы частот.

Программу испытаний задают в виде графика, по оси ординат которого откладывают значения спектральной плотности, а по оси абсцисс полосы частот, в которых проводят эти измерения. Данная программа воспроизводится вибростендом в контрольной точке изделия с помощью формирователей энергетического спектра, которые в общем случае представляют собой источник широкополосного случайного сигнала или белого шума и набор регулируемых полосовых фильтров.

К достоинствам испытаний на широкополосную случайную вибрацию можно отнести: близость к механическим воздействиям при реальной эксплуатации; моделирование статистического характера вибрации; возможность выявления всех эффектов механического взаимодействия различных элементов конструкции; наименьшую продолжительность испытаний. К недостаткам относятся: высокая стоимость и сложность используемого оборудования, трудоемкость проведения испытаний.

Метод испытания на узкополосную случайную вибрацию. Для замены дорогостоящих испытаний в режиме широкополосной случайной вибрации предлагались различные методы испытаний с изменяющимся синусоидальным сигналом. Однако все они не позволяют воспроизводить такое же распределение амплитуд ускорения для испытуемого объекта, как при режиме широкополосной вибрации, поэтому не были ему эквивалентны. Режим меняющейся узкополосной случайной вибрации является промежуточным между режимом широкополосной случайной вибрации и режимом с изменяющимся синусоидальным сигналом. Он основан на замене возбуждения широкополосной плотности ускорения малой величины возбуждением узкополосной плотности ускорения большой величины, медленно изменяющейся на некотором участке частотного диапазона.

Системы, воспроизводящие узкополосную случайную вибрацию, менее дорогие и позволяют имитировать широкополосную вибрацию. Критерием замены испытаний на широкополосную случайную вибрацию испытаниями на узкополосную с переменной средней частотой (сканирование узкополосного сигнала по частоте) является идентичность распределений пиковых ускорений и напряжений на изделии.

Установлено, что идентичности в распределении ускорений и напряжений можно добиться в том случае, если средняя частота сканирующего узкополосного сигнала изменяется по логарифмическому закону и среднеквадратическое значение ускорения узкополосного спектра возрастает как корень квадратный из величины частоты. При постоянной полосе сканирования шумового сигнала это увеличение будет соответствовать 3 дБ/окг. При этом необходимо поддерживать постоянным закон изменения первоначального заданного уровня ускорения от частоты. Контролировать и поддерживать постоянным закон изменения ускорения на вибростоле неудобно и трудно. Для удобства вводят параметр — градиент ускорения который определяют как частное от деления величины ускорения, вызванного узкополосным спектром возбуждения, на корень квадратный из частоты в радианах:

|

|

Заданный режим контролируют не по спектральной плотности ускорения, а по градиенту ускорения д, который поддерживают постоянным.

К наиболее важным преимуществам метода испытаний на узкополосную вибрацию по сравнению с методом испытаний на широкополосную случайную вибрацию относятся:

• возможность снижения уровня возбуждения приблизительно в Зраза;

• значительно более низкая стоимость приборов контроля и системы усиления сигнала до требуемого уровня возбуждения вибраций;

• возможность быстрого установления и измерения полосы частот, в которой возможны повреждения объекта, поскольку при возбуждении узкополосным спектром с переменной частотой резонансы объекта наступают последовательно.

Основной недостаток испытания при возбуждении узкополосным спектром состоит в медленном изменении средней частоты спектра, что приводит к возбуждению последовательных резонансов испытуемого изделия, тогда как в случае возбуждения широкополосным спектром эти резонансы возникают одновременно. Кроме того, увеличивается продолжительность испытаний.

Метод многокомпонентных испытаний. В общем случае свойства исследуемого изделия как среды, в которой распространяются вибрационные возмущения в условиях эксплуатации, не являются изотропными. Испытуемое изделие, как правило, представляет собой совокупность различных узлов и блоков, отличающихся модулями упругости, жесткостями, массами и т. д. В процессе эксплуатации между отдельными элементами происходят виброударные процессы, которые носят нелинейный характер, в результате чего вибрация оказывается многомерной. Поэтому для воспроизведения таких вибраций применяют многокомпонентные вибростенды или отдельные вибростенды, воздействующие на испытуемое изделие в трех взаимно-перпендикулярных направлениях. Для таких испытаний требуется дорогостоящее оборудование, поэтому они проводятся редко.

Методы ускоренных испытаний на вибропрочность и виброустойчивость. Эти методы являются наиболее перспективными, так как позволяют значительно сократить время испытаний при тех же характеристиках вибропрочности и виброустойчивости. Различают следующие методы ускоренных испытаний на вибропрочность:

а) качающейся частоты при повышенных ускорениях;

б) качающейся частоты или фиксированных частот для изделий, у которых резонансные частоты свыше 200 Гц;

в) качающейся частоты в области резонансов для изделий, у которых низшая резонансная частота превышает верхнюю частоту диапазона, соответствующего заданной степени жесткости.

При действии вибраций в широком диапазоне частот разработать такую конструкцию, чтобы ее собственные частоты находились вне заданного диапазона, практически невозможно. Поэтому при работе объекта в условиях воздействия вибрации и наличия собственных частот изделия в заданном диапазоне необходимо определить способность конструкции выдерживать заданную вибрационную нагрузку, которая возникает на резонансных частотах. При этом определяющим фактором вибропрочности является допустимое время выдержки испытания на резонансной частоте при заданной перегрузке.

Для оценки вибропрочности реальных конструкций, испытываемых на резонансных частотах при различных ускорениях вибрации, дополнительным критерием может служить изменение (уход) собственной частоты элемента конструкции в зависимости от времени испытания и перегрузки.

В большинстве случаев конструктивный элемент при испытании на резонансной частоте разрушается не мгновенно. Поскольку каждый элемент конструкции обладает способностью сопротивляться вибрационным нагрузкам, то в течение определенного времени собственная частота остается стабильной в заданных пределах. По истечении этого времени и продолжении испытаний на резонансе собственная частота элемента начинает монотонно убывать, а затем резко снижается до нуля, что соответствует разрушению.

Приведенные выше методы позволяют осуществлять различные виды виброиспытаний.

Виды виброиспытаний изделий. В практике наземной и летной отработки изделий авиационной и ракетно-космической техники и их составных частей используют следующие виды вибрационных испытаний: стендовые (лабораторные), полунатурные и натурные в условиях эксплуатации.

Стендовые (лабораторные) вибрационные испытания проводят на вибростендах, которые приближенно воспроизводят реальные динамические механические нагрузки, действующие на объект испытаний при транспортировании и эксплуатации. При таких испытаниях проверяют качество изготовления, работоспособность и долговечность изделий.

Нормы стендовых испытаний должны соответствовать параметрам динамических механических нагрузок, полученным в реальных условиях эксплуатации изделий. Если таких данных нет, то при стендовых испытаниях принимают ориентировочные, несколько завышенные нормы, которые определяют по прототипам, исходя из условий эксплуатации изделий, аналогичных разрабатываемому. Например, стендовые виброиспытания базового модуля «Заря» космической станции третьего поколения проводились по нормам, характерным для тяжелых модулей орбитальной станции «Мир» второго поколения.

Порядок проведения стендовых вибрационных испытаний следующий:

• определяют резонансные частоты в заданном диапазоне и проводят испытания ОИ на вибропрочность на фиксированных частотах (контрольные испытания);

• проводят испытания ОИ на вибропрочность в диапазоне частот, а затем на виброустойчивость. После конструкторской доработки ОИ, цель которой заключается в устранении выявленных дефектов, изделие вновь подвергают вибрационным испытаниям.

Испытания по определению резонансных частот конструкций необходимы для оценки механической прочности и устойчивости изделий и их элементов, так как на этих частотах наиболее вероятна деформация конструктивных элементов, приводящая к поломке или изменению значений параметров изделий. Поскольку конструкции изделий можно представить состоящими из ряда соединенных между собой элементов, характеризуемых различными значениями жесткости и коэффициента затухания, то число резонансных областей зависит от числа этих элементов изделия. Так как жесткость и коэффициент затухания являются нелинейными функциями воздействующей гармонической вибрации, то колебания возникают не только на основной частоте, но и на частотах гармоник. В этом случае для суждения о резонансных явлениях помимо АЧХ изделия необходимо использовать данные анализа спектра полученных колебаний.

При определении резонансных частот ОИ подвергают воздействию гармонической вибрации при пониженных ускорениях, как правило, не превышающих 20 м/с2, в диапазоне частот 10—150 Гц. Резонансные частоты регистрируются, а затем составляется график их спектра. После нахождения спектра резонансных частот, исходя из требований к испытаниям, назначают одну или несколько нерезонансных частот, при которых производят контрольные испытания ОИ на воздействие ускорения при различной длительности испытания. Так как испытания на фиксированной частоте предусматривают выявление производственных дефектов изготовления изделия, то при контрольных испытаниях изделие не следует испытывать на резонансной частоте. Если испытания проводились на резонансной частоте, то в случае обнаружения какого-либо дефекта трудно установить причину разрушения, так как при длительных испытаниях разрушение может быть вызвано действием резонансных эффектов, а не дефектом изготовления ОИ. Поэтому испытания рекомендуется начинать с определения резонансных частот при пониженных воздействующих ускорениях гармонической вибрации.

Указанные испытания могут проводиться на стадиях проектирования и производства изделия. Испытания на стадии проектирования выполняются с целью выявления степени устойчивости к воздействию вибрации в заданном рабочем диапазоне и определения предельно допустимых значений механических воздействий, уточнения норм на механические испытания и выбора метода испытаний на виброустойчивость, выявления частот механических резонансов для включения в нормативную документацию и расчетов параметров демпфирующих устройств, а также выбора амортизаторов. Испытания на стадии производства проводят с целью установления соответствия выпускаемых изделий заданным требованиям.

При испытаниях на определение резонансных частот используют виброустановки, воспроизводящие вибрацию в диапазоне 40—20 000 Гц. Если резонансная частота изделия определена расчетным путем или по результатам испытаний изделий аналогичной конструкции, то можно использовать виброустановки, воспроизводящие колебания в диапазоне частот (0,2— l,5J/op — Амплитуда ускорения при испытаниях должна быть минимально возможной, но достаточной для выявления резонанса. При испытаниях изделий, масса и габаритные размеры которых менее чем в 10 раз превышают массу и габаритные размеры контактных виброизмерительных преобразователей (ВИП), необходимо использовать бесконтактные ВИП. Они должны иметь чувствительность, обеспечивающую выявление амплитуд колебаний изделий или его элементов, в 2 раза и более превышающих соответствующие амплитуды колебаний, измеряемые контрольным ВИП в точках крепления изделия.

Для более точного определения резонансных частот в схему измерений целесообразно включать фазометр, обеспечивающий измерение изменения фазы колебаний на 90° при прохождении резонанса. Желательно, чтобы погрешность определения частоты при этом не превышала 0,5% или 0,5 Гц.

Частоты механического резонанса находятся методом качающейся частоты при поддержании постоянной амплитуды ускорения и скорости качания, обеспечивающей обнаружение и регистрацию резонансов (но не более одной октавы в минуту). Допускается проводить

испытания и на широкополосную случайную вибрацию, однако в этом случае анализ получаемых результатов усложняется.

По результатам испытаний оценивают механические свойства изделий, получают исходную информацию для выбора методов проведения испытаний на вибропрочность, виброустойчивость и ряд других механических воздействий.

При испытании на вибропрочность изделие подвергается воздействию гармонической вибрации с плавной разверткой частоты, а также широкополосной, узкополосной или смешанной вибраций. При этом общее время испытаний разделяют на равные промежутки, в течение которых осуществляют испытания на каждой выбранной частоте. Не рекомендуется проводить испытания на вибропрочность на резонансных частотах, за исключением некоторых случаев, которые оговариваются особо.

На практике проводят как нормальные, так и ускоренные испытания на вибропрочность.

При нормальных испытаниях методом качающейся частоты рабочий диапазон частот вибрации, значения перемещения и ускорения, время цикла качания частоты, количество циклов и общую продолжительность испытаний определяют по нормативной документации в зависимости от выбранной или заданной степени жесткости. Установив заданный режим вибрации, проводят испытания путем непрерывного изменения частоты в рабочем диапазоне частот вибрации. Продолжительность испытаний tv определяют по графику на рис. 5.39.

При ускоренных испытаниях длительность процесса может быть сокращена за счет увеличения испытательного ускорения или установления качания частоты в области механического резонанса.

При увеличении испытательного ускорения, выбираемого из условия яуск * (1,5 — 2)а0 , продолжительность испытаний определяется по формуле

|

|

где а0 и Т0 — соответственно ускорение и продолжительность нормального испытания.

Увеличение испытательного ускорения должно находиться в пределах линейности прочностной характеристики испытуемого изделия, чтобы при проверке не возникало отказов, физика процессов которых не соответствовала бы условиям реальной эксплуатации. Желательно, чтобы при ускоренных испытаниях испытательное ускорение и длительность процесса не превышали допустимых воздействий и времени работы изделия при повышенных нагрузках в период эксплуатации.

Продолжительность испытаний при установлении качания частоты в области механического резонанса в диапазоне частот (0,5—1,5)/q, где /0 — собственная частота механического резонанса испытуемого изделия, определяется по формуле

Г= 2/рл,

где /р — время испытаний, определяемое по графику (см. рис. 7.9); п — число циклов качания, зависящее от установленной степени жесткости испытаний.

Испытания методом фиксированных частот также могут быть нормальными и ускоренными. При нормальных испытаниях весь диапазон частот разбивают на поддиапазоны, в пределах которых частоту плавно изменяют в течение 1 мин. с последующей выдержкой на верхней частоте поддиапазона при ускорении (амплитуде перемещения) и продолжительности, предусмотренными нормативной документацией. При ускоренных испытаниях сокращение времени достигается за счет уменьшения диапазона частот в области до 200 Гц, в пределах которого испытания не проводят.

Возможно выполнение испытаний на вибропрочность на одной фиксированной частоте, если собственная частота механического резонанса в 1,5 раза превышает верхнюю частоту рабочего диапазона, и методом широкополосной случайной вибрации в тех случаях, когда:

• требуются кратковременные испытания изделий сложной многоэлементной конструкции, механические напряжения в элементах которой могут превышать предел прочности;

• собственные частоты механического резонанса изделий оказываются в диапазоне возбуждаемых колебаний.

Испытания на виброустойчивость проводят во включенном состоянии испытываемой аппаратуры. Поэтому к ней должны быть подключены измерительные приборы, с помощью которых контролируют работоспособность и изменение параметров аппаратуры при воздействии на нее вибрации с заданной перегрузкой в конкретном диапазоне частот.

Перед проведением стендовых испытаний изделия осматривают и измеряют параметры, указанные в технических условиях. Время испытаний и требования к изменению параметров в условиях вибрационных испытаний установлены в НТД. Для проведения испытаний изделия закрепляют на платформе (столе) вибростенда так, чтобы вибрация передавалась с минимальными потерями. Выбирая способы закрепления, необходимо учитывать положение изделия при эксплуатации, а также особенности закрепления на столе вибростенда его составных элементов. Возможны случаи, когда отдельный элемент, установленный на специальной плате, нормально выдерживает испытательный режим, но отказывает при испытаниях уже самого изделия. Это объясняется тем, что некоторые конструкции могут усиливать вибрационные нагрузки. Особую опасность представляют случаи, при которых возникают резонансные явления. Для повышения эффективности испытания проводят в условиях, приближенных к реальным условиям эксплуатации, или элементы испытывают при увеличении нагрузки в 1,5 раза.

Иногда элементы, установленные на специальных платах, не выдерживают испытаний из-за увеличения нагрузки вследствие резонансных явлений. Поэтому изделия (элементы), работающие в каком-либо комплексе, целесообразно испытывать в сочлененном состоянии. При этом если изделие эксплуатируется под нагрузкой, то и испытания следует проводить под нагрузкой.

При наличии резонансных эффектов изделия рекомендуется дополнительно испытывать на виброустойчивость на резонансных частотах. Если испытуемое изделие представляет собой сложную многомассовую систему, то оно обладает несколькими резонансными частотами. В процессе испытания надо определять и фиксировать в документации все резонансные частоты до 20 000 Гц, так как эти данные могут быть использованы при конструкторской доработке изделия. В зависимости от демпфирующих свойств конструкции, затухания вибрации в элементах конструкции, свойств материала, из которого изготовлена конструкция, амплитуды колебаний при резонансе имеют то или иное конечное значение. Если амплитуда колебаний не превышает заданного значения, например удвоенной амплитуды вибрации, воздействующей на изделие, то резонанс считают допустимым.

В практике стендовых испытаний на виброустойчивость наибольшее применение находит прямой способ определения частоты собственных колебаний конструкций, который заключается в выявлении резонанса и фиксировании частоты возмущающих колебаний. Однако этот способ несовершенен, так как из-за демпфирующих свойств конструкции резонансная частота элементов может отличаться от частоты возбуждения вибрации. Возможно также появление параметрических резонансов. Кроме того, на высоких частотах амплитуды колебаний имеют малые значения и выявить резонансы прямыми методами оказывается весьма затруднительно. Тем не менее, несмотря на малые амплитуды колебаний, механические напряжения в опасных местах крепления элементов или в самих элементах при резонансе могут значительно превысить предел выносливости и вывести изделие из строя.

Испытания на виброустойчивость могут проводиться методами фиксированных частот и качающейся частоты. Однако предпочтение отдается последнему методу, при котором частота плавно изменяется в заданном диапазоне со скоростью, достаточной для проверки и регистрации контролируемых параметров изделий. Рекомендуется, чтобы скорость изменения частоты не превышала 2 окт./мин. Если изделия испытываются в диапазоне низких частот (от 10 Гц), когда ускорение зависит главным образом от перемещения, которое может быть весьма значительным, то испытания рекомендуется проводить при постоянной амплитуде перемещения. Постоянство амплитуды перемещения при изменении частоты поддерживают до так называемой частоты перехода, начиная с которой (до верхней частоты рабочего диапазона) обеспечивают постоянство значения ускорения (рис. 7.11).

Если в процессе испытаний изделий на виброустойчивость на некоторых частотах обнаруживается несоответствие значения установленных параметров требуемым, то проводят дополнительную выдержку объекта испытаний на этих частотах в течение времени, указанного в нормативной документации, но не менее 5 мин.

Испытания на виброустойчивость, осуществляемые методом качающейся частоты, могут быть нормальными и ускоренными. Методы ускоренных испытаний могут реализовываться для изделий с известными частотами механического резонанса. Ускорение процесса испытаний достигается за счет проведения их в наиболее опасной резонансной зоне. При испытаниях сложных многоэлементных конструкций возможно использование методов случайной вибрации.

Испытаниям на вибрационные нагрузки подвергают одни и те же изделия, причем вначале их испытывают на вибропрочность, а затем на виброустойчивость. Положение изделия при испытаниях определяется нормативной документацией. Рекомендуется проводить испытания изделий при установке их в трех взаимно-перпендикулярных направлениях по отношению к воздействующей вибрации. Продолжительность испытаний в каждом положении равна 1/3 общей продолжительности. Иногда изделия испытывают в одном наиболее опасном положении. При необходимости допускаются перерывы в испытаниях, но с условием сохранения их общей продолжительности.

В заключение отметим, что наиболее адекватными являются натурные виброиспытания изделий, однако при их проведении должны быть решены сложные вопросы, связанные с передачей информации с объектов и высокой стоимостью таких испытаний.

Выявить резонансные явления в элементах конструкции изделий при натурных испытаниях без знания параметров возбуждающих сил объекта прямыми способами невозможно. Поэтому применяют полу-

|

|

|

|

|

|

|

|

|

![]()

![]()

![]()

натурные испытания, используя магнитофонные записи натурных испытаний на объекте, а также данные, переданные по каналам телеметрии, для дальнейшего воспроизведения этих условий при стендовых испытаниях.

Все рассмотренные выше особенности различных видов виброиспытаний должны оговариваться в программе испытаний и технических условиях на проверяемое изделие.