ПУТИ УЛУЧШЕНИЯ ЭКСПЛУАТАЦИОННОЙ ТЕХНОЛОГИЧНОСТИ

Характеристика требований эксплуатационной технологичности.

В практике работы конструкторских организаций имеются хорошие примеры, когда монтажи систем выполняют в отсеках, на съемных панелях Гидравлические, газовые и электрорадиопрОводки по фюзеляжу и крылу прокладывают в специальных коллекторах, что предохраняет их от повреждений, устраняет возможность короткого замыкания, обеспечивает удобство для технического обслуживания и ремонта. Большое влияние при создании новых типов летатель — 62

![]()

ных аппаратов уделяется вопросам унификации и стандартизации агрегатов и узлов Однако конструкции некоторых типов летатель мых аппаратов все еще недостаточно совершенны с точки зрения их эксплуатационной технологичности

В настоящее время разработаны общие требования к обеспече нию эксплуатационной технологичности конструкций вновь создаваемых типов летательных аппаратов, которые включают трсбуе мые значення показателей эксплуатационной технологичности, требования к конструкции по приспособленности к прогрессивным методам выполнения технического обслуживания и ремонта, требования к конструкции в части выполнения смазочных, контрольно — крепежных, контрольно-регулировочных, заправочных и других видов операций, а также требования к конструктивному выполнению и размещению на летательном аппарате отдельных систем, узлов, их унификации и стандартизации

В конструкциях новых летательных аппаратов должна предусматриваться возможность широкого применения при эксплуатации методов агрегатно-узлового ремонта, замены и ремонта агрегатов по фактическому техническому состоянию, периодической проверки параметров агрегатов и блоков без их демонтажа с летательного аппарата и др.

Агрегаты летательного аппарата должны быть контролепригодными, т. е. иметь встроенные датчики и присоединительные места для периодической проверки их технического состояния с помощью средств контроля.

Требованиями эксплуатационной технологичности определено следующее распределение ресурсов до ремонта агрегатов летательного аппарата (табл. 3.1).

Таблица 31

|

Распределение ресурсов до ремонта агрегатов

|

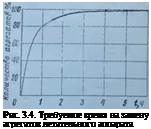

Время, необходимое для замены агрегатов при техническом обслуживании и ремонте (включая регулировочные работы н проверку работоспособности), должно иметь следующую продолжительность (рис. 3.4):

для 80% всех агрегатов, в первую очередь для радио — и приборного оборудования, — до 1 ч. Это время определяется длительностью кратковременной стоянки летательного аппарата в промежуточных аэропортах;

для остальных агрегатов — в пределах от 1 до 8 ч, при этом количество агрегатов с продолжительностью замены 6—8 ч должно быть не более 1%.

Периодичность выполнения форм технического обслуживания п ремонта ближнего магистрального летательною аппарата долж — на быть следующая (в часах налета).

|

Техническое обслуживание |

Под начальным периодом понимается начало перевозок пассажиров на данном типе летательного аппарата.

Требования но смазочным, контрольно-крепежный, контрол ьио-регул иров о ч и ы м работам сводятся к следующему:

минимизация количества смазок и унификация типов применяемых масленок и других устройств для смазки трущихся поверхностей;

обеспечение легкого доступа к резьбовым соединениям, требующим проверки момента затяжки болтов, сокращение количества типоразмеров крепежных деталей, унификация размеров под ключ головок болтов и гаек;

размещение. встроенных датчиков и выводных устройств в агрегатах, изделиях, блоках для замера диагностических параметров

при техническом обслуживании без их демонтажа с летательного аппарата, а также унификация устройств для подсоединения к летательному аппарату контрольно-измерительной аппаратуры.

при техническом обслуживании без их демонтажа с летательного аппарата, а также унификация устройств для подсоединения к летательному аппарату контрольно-измерительной аппаратуры.

Размещение на летательном аппарате отдельных систем, агрегатов и узлов должно обеспечить доступность, легко- съемпость и взаимозаменяемость агрегатов, узлов, блоков при их техническом обслужи-

ванни н ремонте, а также группировку съемных агрегатов и блоков в крупные монтажные узлы (панели) и расположение их в специализированных отсеках

Основным условием успеха в решении задач обеспечения зке — плуатационной технологичности конструкций является потный учет предъявляемых требований заказчика в данной области при проек тировании, производстве и испытаниях летательных аппаратов

Некоторые способы и примеры обеспечения доступности, легко — съемности н взаимозаменяемости. Задача обеспечения доступности агрегатов, узлов и блоков при создании новых типов летательных аппаратов на практике решается главным образом по линии пане — лирования и агрегатирования монтажей, оптимального размещения оборудования на летательном аппарате, применения быстросъемных панелей, крышек люков, капотов.

Панелирование монтажей заключается в рациональном размещении на общих зональных панелях аппаратуры и коммуникаций, относящихся к одной или нескольким системам. Например, сотни элементов электросистем можно собрать в несколько коммуникационных блоков. Это позволяет значительно улучшить подходы к агрегатам, уменьшить число разъемов, упорядочить монтажи, сократить длину коммуникаций. Создание же зональных, монтажных панелей позволяет совершенно по-новому организовать технологический процесс производства, а также технического обслуживания и ремонта. При этом создаются условия для механизации монтажных работ, которые до сего времени механизированы меньше, чем какие — либо другие операции.

Удачно, например, решены вопросы станелирования и размещения агрегатов гидросистем иа самолете Ил-62 [панель гидроагрегатов управления спойлерами (рис. 3.5), ‘размещение гидроагрегатов в нишах передней опоры и основных тележек шасси (рис. 3.6)]. Здесь обеспечивается свободный доступ к агрегатам, и, кроме того, агрегаты управления размещаются в (непосредственной близости от органов, которыми они управляют. Это способствует сокращению длины коммуникаций гидросистем и уменьшению их массы.

На самолете Ап-12 удачно размещены насосы подкачки топлива: не за силовыми панелями крыла, как обычно, а иа стенке заднего лонжерона средних частей крыла. Для насосов подкачки топлива, фланцев топливных баков, труб литания двигателей топливом в стенках лонжеронов имеются отверстия, окантованные дюралюминиевыми накладками. Доступ к насосам, агрегатам управления и электрооборудованию, размещенным на ааднем лонжероне крыла, осуществляется путем открытия пяти откидных панелей. Панели соединены между собой с помощью тавровых профилей, крепящихся замками по хвостовикам нервюр. Кроме того, каждая панель крепится к уголковому стрингеру хвостовой частої крыла. и к нервюрам с помощью штырей и пружинных замков.

На самолете Ил-18 обслуживание высотного оборудования несложно, так как ко всем агрегатам обеспечен свободный доступ. Удачно размещены гермовыводы тяг управления рулями высоты и .направления Гермовывод находится в верхней части сферического днища со стороны негерметичиой части фюзеляжа; к нему имеется свободный доступ со стороны заднего багажного помещения.

На двигателе самолета Ил-62 обеспечен свободный доступ ко всем зг — регатам и коммуникациям путем открытия двух створок капотов На этом же типе — самолета обеспечен хороший доступ ко многим агрегатам высотной к противен) бледен ителыюй систем Блоки системы автоматического управления расположены «а этажерке навигационного оборудования. Помимо обеспечения свободного доступа, блоки являются легкосъемиыми при техническом обслуживании

|

|

|

3* |

Для обеспечения взаимозаменяемости в самолетостроении при мєияеіся, как правило, зависимое изготовление деталей, узлов и агрегатов

Согласование форм и размеров деталей, узлов и агрегатов про взводится с помощью плоских и пространственных носителей форы и размеров агрегатов и ихстыков Жесткими носителями в этом сл чае являются плазы, шаблоны, эталоны поверхности, мастер-плиты и макеты стыков

Размеры с жестких поверхностей переносятся на рабочую технологическую оснастку.

В целях обеспечения производственных и эксплуатационных тре бований производят членение плащера, предусматривают разъемы для членения систем и вырезы для доступа к агрегатам и узлам при эксплуатации. В результате членения конструкции оформляется схема обеспечения взаимозаменяемости, отражающая связь между отдельными агрегатами, отсеками и системами летательного аппа рата. По схеме обеспечения взаимозаменяемости осуществляется также взаимная увязка стыков и разъемов двигателей, приборов и оборудования со стыками и разъемами на планере.

Наибольший объем подгоночных работ выполняется при замене агрегатов и узлов летательных аппаратов, стыкуемых по конструктивно-эксплуатационным разъемам. В эту группу входят основные агрегаты и узлы планера, силовой установки, шасси и управления самолетом. Вопросам обеспечения взаимозаменяемости перечислен пых агрегатов должно уделяться первостепенное внимание

Удачным следует считать применение фланцевого разъема частей крыла. Применение конструктивной компенсации в виде разницы диаметров отверстия и болта в стыке, равной 0,1—0,3 мм, обеспечивает полную взаимозаменяемость отъемных частей крыла по фланцевым разъемам при техническом обслуживании и ремонте.

Для обеспечения взаимозаменяемости рулей и элеронов выполняемая иавеска их по типу «ухо—вилка» с применением конструктивной компенсации в элементах разъема является наиболее целесообразной.

Для створок шасси из двух применяемых на практике типов узлов навески (петлевая и узловая) предпочтительней является узловая навеска с подшипниками скольжения.

Зализы являются геометрически сложными конструкциями, имеющими кривизну в нескольких плоскостях Подгонка их по месту — сложная и трудоемкая работа, требующая специалистов высокой квалификации.

Целесообразно зализ крыла с фюзеляжем выполнять неразъемным, а стык средней части крыла с фюзеляжем закрывать стыковочной лентой, подгонку которой осуществить намного проще, чем зализы.

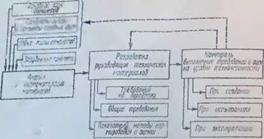

Организация решения задач улучшения эксплуатационной технологичности. Работу по повышению эксплуатационной технологичности летательных аппаратов условно можно разделить на три этапа (рис 3.7). Первый этап работ связан со сбором необхо-

67

|

Рис. З? Схема проведения работ по повышению эксплуатационной технолошч — «осга летательных аппарато. |

димон информации, проведением анализа и систематизацией полученных материалов.

На втором этапе разрабатываются необходимые руководящие технические материалы по эксплуатационной технологичности

Третий этап работ заключается в осуществлении контроля за выполнением требований и проведением оценки уровня эксплуатационной технологичности на различных стадиях создания летательных аппаратов и их испытаний.

Дтя проведения анализа и систематизации материалов на первом этапе требуется исчерпывающая исходная информация. Сбор необходимых исходных материалов производится прежде всего путем проведения непосредственных наблюдений отдельно по каждой системе, узлу или агрегату, установленным на различных типах летательных аппаратов, в процессе выполнения их технического обслуживания и ремонта.

Материалы по эксплуатационной технологичности собираются также при проведении «углубленной» дефектации и контрольных переборок летательных аппаратов, входящих в так называемые головные группы. Летательные аппараты головных групп эксплуатируются с опережающим налетом и увеличенным межремонтным ресурсом по сравнению с обычными рейсовыми — машинами, и вследствие этого на них в процессе эксплуатации после определенного начета выполняется ряд работ по ремонту и замене агрегатов и узлов, которые на рейсовых летательных аппаратах обычно не производятся

Ценная информация о технологичности конструкций в ряде случаев поступает от предприятий и специалистов, проводящих государственные и эксплуатационные испытания летательных аппаратов. Тщательно собираются данные об эксплуатационной технологичности конструкций зарубежных летательных аппаратов, методах и технологии их технического обслуживания и ремонта.

По результатам анализа и обработки полученного фактического материала на втором этапе исследований разрабатываются и выдаются ОКБ и заводам промышленности необходимые руководящие технические материалы

требования и рекомендации по (повышению эксплуатационной технологичности серийных летательных аппаратов путем выполне ния на них соответствующих конструктивных доработок;

общие требования по эксплуатационной технологичности новых типов летательных аппаратов,

количественные значения показателей эксплуатационной технологичности,

рекомендации для конструкторов по эксплуатационной технологичности, содержащие материалы о рациональных (удовлетворяющих заданным техническим требованиям) вариантах отдельных конструктивно-технологических решений.

Основной объем работ на первых двух этапах исследований выполняется специалистами научно-исследовательских, эксплуатационных и ремонтных предприятий гражданской авиации. Специалисты ОКБ и заводов промышленности участвуют в работах, однако их участие сводится в основном к рассмотрению и согласованию подготовленных материалов.

Организация работ на третьем этапе, связанном с реализацией принятых технических требований в конструкциях создаваемых летательных аппаратов, характеризуется следующим. Б качестве обязательного принимается условие, при котором обеспечивается эксплуатационная технологичность в процессе создания нового изделия. так же .как аэродинамические, прочностные, весовые и другие показатели, с. последующей тщательной проверкой в процессе проведения государственных и эксплуатационных испытаний Обеспечение эксплуатационной технологичности осуществляется на всех стадиях проектирования летательного аппарата, начиная с эскизного проекта, когда определяется конструкция летательного аппарата и все принципиальные ‘вопросы компоновки, членения (разъемов), панелирования и т. п. Основой конструирования и производства более совершенных летательных аппаратов является научное обобщение опыта эксплуатации.

На третьем этапе все работы выполняются разработчиком — специалистами ОКБ и заводов промышленности. Роль представителей заказчика здесь сводится к осуществлению контроля за выполнением" требований, выдаче консультаций конструкторам. Для этого на время создания нового типа летательного аппарата в ОКБ выделяются высококвалифицированные специалисты-эксплуатаци — оиники, знакомые с основами конструирования и производства летательных аппаратов и хорошо знающие их техническое обслуживание и ремонт. Располагая всеми необходимыми материалами, они принимают активное участие в технологической проработке создаваемой конструкции, в обсуждении конструктивных решений по членению планера на агрегаты, агрегатов на панели и узлы, а также отработке монтажей, компоновок, разъемов и т. д.

Глава 4