ТЕХНИЧЕСКАЯ ДИАГНОСТИКА ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

Развитие двигателестроения и накопление значительного опыта эксплуатации ГТД позволили в настоящее время достичь больших межремонтных и назначенных ресурсов. Межремонтные ресурсы

лучших отечест I ИНЫХ ДИИГаТе — лей достигают iciupcx и более тысяч часов, назначенные ресурсы некоторых двигателей достигают свыше десяти тысяч часов При этом характерно то, что основные базовые узлы двигателей в большинстве случаев работают в пределах назначенного ресурса. Однако по мере увеличения межремонтных ресурсов двигателей безотказность их уменьшается (рис. 14.5).

При увеличении ресурса ГТД (по данным зарубежных авиационных компаний) свыше 7000 ч вероятность досрочного съема двигателей с эксплуатации составляет 0,5.

Современные газотурбинные двигатели являются дорогостоящими изделиями, стоимость их ремонта также очень высока Поэтому увеличение ресурсов экономически выгодно при условии обеспечения высокого уровня надежности двигателей. Это может быть достигнуто прежде всего путем внедрения технической диагностики, позволяющей выявлять неисправности двигателя на ранней стадии их развития. Внедрение средств и методов диагностики позволяет предотвращать отказы двигателей в полете и тем самым максимально использовать индивидуальные возможности эксплуатации каждого двигателя без выполнения принудительных ремонтов. Кроме того, ьиедрение диагностики позволяет предупреждать вторичные разрушения двигателей и тем самым уменьшать затраты на восстановление отказавших двигателей. Для технической диагностики двигателей используют и совершенствуют следующие основные методы:

визуальный осмотр н осмотр с помощью оптических приспособлений;

методы неразрушающего физического контроля; контроль вибрации двигателя;

контроль состояния масла, характеризующего состояние узлов, омываемых маслом;

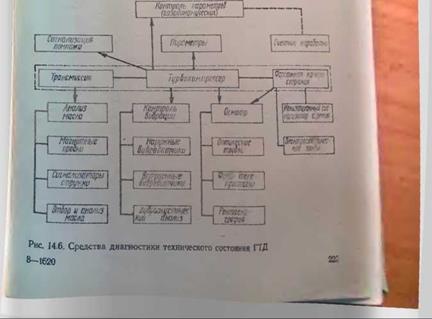

контроль параметров, характеризующих состояние ГТД. Авиационный газотурбинный двигатель является сложным изделием, и ни один из перечисленных методов в отдельности ие может дать достоверную оценку его технического состояния. Только совершенствование методов комплексной оценки может ПОВЫСИТЬ! достоверность контроля технического состояния газотурбинного двигателя (рис. 14.6).

Метод визуального осмотра является оперативным видом контроля технического состояния корпусов двигателя, герметичности топливной и масляной систем силовой установки, входных направляющих аппаратов и лопаток первых ступеней компрессоров и последних ступеней турбины, а также других доступных элементов

двигателя и систем силовой установки Однако наиболее нагруженными в двигателе являются первые ступени турбины, камеры его рания, последние ступени компрессора, опоры трансмиссии двига теля и другие элементы, которые зачастую недоступны для визу ального контроля.

Поэтому в последние годы широкое применение находят различ иые оптические приспособления, позволяющие контролировать конструктивные элементы проточной части двигателя, лопатки всех ступеней компрессора и турбины, камер сгорания Б качестве омических средств в зарубежной практике используют боросколы, позволяющие осматривать конструктивные элементы в самых труднодоступных местах Для облегчения контроля большого количе ства лопаток используют телевизионные приставки Для доступа к элементам проточной части в конструкции двигателя предусматри ваются смотровые окна.

В конструкции двигателя Олимп-593 обеспечен доступ с помощью 60 двойных смотровых окон для бороскопического осмотра всех ступеней компрессора и турбины.

Для контроля отдельных конструктивных элементов дввтедя используются различные методы неразрушающего физического контроля, такие как токовихревой, ультразвуковой, магнитный Однако указанные методы требуют больших трудозатрат и имеют ограниченные области применения. Поэтому они используются, как правило, как дополнительные виды контроля для уточнения характера дефекта.

Некоторые зарубежные авиационные компании используют метод рентгеноскопии конструктивных элементов двигателя, недоступных для визуального контроля Принцип метода основан на дистанционном введении радиоактивного изотопа «ирндий-192» в. полый вал двигателя, а снаружи двигателя размещают рентгеновскую пленку для получения изображения контролируемых деталей. Метод может быть эффективен для оценки состояния камер сгорания, лопаток сопловых аппаратов и других элементов газовоздушиого тракта.

Контроль вибрации

Величина вибрации корпуса двигателя является одним нз основных параметров, характеризующих техническое состояние двигателя. Под контролем вибрации обычно подразумевают контроль интенсивности (уровня) общей вибрации двигателя.

Корпусы авиадвигателя испытывают вибрации, порождаемые вращающимися узлами и автоколебательными процессами в газо — воздушиом тракте в широком диапазоне частот (рис. 14.7). Наиболее опасны вибрации, вызванные неуравновешенными центробежными силами. Частотный диапазон таких вибраций находится в пределах от 50 до 300 Гц н зависит от величины дисбаланса вращающихся частей роторов двигателя. В настоящее время все самолеты с ГТД оборудованы виброизмерительной аппаратурой, позволяющей производить контроль общей вибрации двигателя в низкочастотной области, т. е. интенсивность роторной вибрации.

Основные параметры вибрации на некоторой фиксированной частоте / в герцах (вибросмещение s в миллиметрах, виброскорость v в миллиметрах в секунду и виброускорение w в миллиметрах на секунду в квадрате) связаны между собой следующими зависимостями-

■o—Znfs; та=4л2/2х.

Для контроля уровня вибрации турбовинтовых двигателей, работающих при фиксированных частотах вращения, используется безразмерный коэффициент вибрационной перегрузки k, равный отношению вибрационного ускорения w к ускорению свободного падения g в метрах на секунду в квадрате:

k=— 10~3.

е

Для миогорежимных двигателей, работающих в диапазоне частот вращения роторов от режима малого газа до максимального.

Для оценки уровня вибрации используют параметр виброскорости, не зависящий от частоты вращения роторов

При отсутствии неисправностей во вращающихся деталях роторов уровень вибрации, соответствующий их частоте, сохраняется почти стабильным до выработки ресурса двигателя

В случае появления неисправностей во вращающихся деталях роторов, приводящих к разбалансировке их, происходит изменение уровня вибрации

При превышении уровня вибрации в полете выше допустимого значения необходимо принимать решения в соответствен с рекомендациями, изложенными в руководствах по летной эксплуатации самолетов

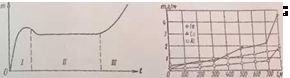

В целях диагностики н прогнозирования технического состояния двигателей необходимо производить регистрацию параметров вибрации в каждом полете и анализировать их изменение по наработке двигателей Именно анализ тенденций изменения уровня вибрации каждого двигателя позволяет выявлять неисправности во вращающихся деталях роторов на ранней стадии их развития (рис. 14.8)

Однако оценка изменения общего уровни вибрации двигателя, измеряемого бортовой системой контроля, зачастую не позволяет обеспечить достаточную глубину контроля, т е выявление неиспр авного элемента.

|

|

Постановка уточненного диагноза может быть обеспечена путем замера всего спектра вибрации и использования других методов контроля Учитывая то обстоятельство, что двигатели в большинстве случаев при появлении дефектов в роторной части в процессе их эксплуатации ие восстанавливаются, постановка общего диагноза по параметру вибрации может быть достаточной для принятия решения о досрочной замене двигателя. Для эффективного контроля технического состояния по изменению уровня вибрации необходимо обоснование норм на величину скорости изменения уровня вибрации.

Рис. 14 8. Изменение коэффициента вибрационной перегрузки ТВД по наработке’ а —при разрушении диска турбины (б —начало, б —конец разрушения); б —при роэру шеиии средней опоры ротора (0—б — период прйработкві

![]() 8*

8*

Анализ отказов и неисправностей газотурбинных двигателей показывает, что около 50% отказов двигателей происходит по причине разрушения детален, работающих в масляной среде (подшипников, зубчатых передач, шлицевых соединений и др.). Масло является носителем информации технического состояния изнашиваемых деталей, омываемых маслом. Б процессе работы двигателя продукты износа попадают в масло н циркулируют в маслосистеме. Как известно, количество продуктов износа т, поступающих в масло, пропорционально скорости износа и узлов двигателя (рис. 14.9). При аварийном износе трущихся узлов двигателя поступление продуктов износа в масло резко увеличивается как по объему, так и по величине металлических частиц, появляется так называемая металлическая стружка.

Простейшими способами контроля изнашиваемых деталей являются: периодический контроль наличия стружки на маслофильтрах, постановка и контроль магнитных пробок и сигнализаторов стружки. Магнитные пробки и сигнализаторы стружки устанавливают в трубопроводах откачки масла, в коробках приводов и редукторах. Указанные методы контроля позволяют в ряде случаев выявлять начальные разрушения изнашиваемых деталей, омываемых маслом. Анализ состояния частиц, улавливаемых магнитными пробками или фильтрами, может позволить зачастую определить причину их появления. Рассмотрение частиц под микроскопом при увеличении в 10—40 раз позволяет определить их форму и размеры.

При постановке диагноза необходимо учитывать наработку двигателя. Так, в приработочном периоде металлические частицы обычно крупные и шероховатые. В периоде нормальной эксплуатации частицы обычно мелкие, неправильной формы, смешанные с металлической пылью. При появлении неисправностей в период повышенного износа размеры частиц увеличиваются, а внешний вид их имеет обычно ту особенность, что одна поверхность (рабочая) блестящая, а другая матовая, форма чешуйчатая. На блестящей поверхности можно рассмотреть линии направленной нагрузки. Однако указанные методы контроля не позволяют прогнозировать изпоеовые отказы двигателей, а в основном служат для выявления неисправности двигателя.

Б последние годы в диагностической практике на различных видах транспорта находит применение метод спектрального анализа масел, позволяющий оценивать концентрацию продуктов износа в масле и прогнозировать износовые отказы двигателей. Метод основан на сжигании в электрической дуге проб масел, при этом атомы химических элементов возбуждаются и изучают фотоны света. Интенсивность свечения при этом зависит от концентрации каждого химического элемента в данной пробе.

Анализ изменения концентрации продуктов износа в масле позволяет оценивать интенсивность износа вращающихся узлов двигателей и в ряде случаев прогнозировать износовые отказы (рис.

Рис 14 9 Зависимость скорости изно са узлов двигателя и и поступления продуктов износа в масло m по иа работке

|

/ — приработка // — нормальный износ, III — аварийный износ

Ї4.10). Для повышения достоверности контроля необходимо учитывать наработку масла и количество его дозаправок. Учет дозаправок масла позволяет также определять расход масла в двигателе. Параметр расхода масла по наработке двигателя может быть самостоятельным диагностическим признаком появления неисправностей в лабиринтных уплотнениях « других элементах двигателя.