Контроль некоторых деталей авиационной техники

Далее приведено несколько примеров контроля деталей дефектоскопом ВДЦ-1М. Аналогичные задачи можно решать, используя дефектоскоп ВД-1ГА.

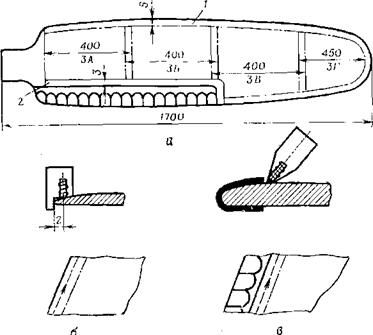

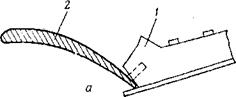

Контроль лопасти воздушного винта. На лопастях различных типов зоны контроля разные. Рассмотрим контроль лопасти без манжеты, с нагревательным элементом, на которой проверке подлежит поверхность с обеих сторон, за исключением комлевой части и участка под накладкой нагревательного элемента. Поверхность с каждой стороны лопасти, не удаляя покрытия, протирают ветошыо, мягким карандашом разделяют на три зоны (рис. 5.23, а). Зона 1 — полоса шириной 5 мм вдоль всей задней кромки и части передней кромки до накладки. Зона 2 — полоса шириной 3 мм вдоль накладки. Зона 3 (на рисунке не показана) — внутренние части поверхности. Для удобства зону 3 делят на четыре подзоны А, Б, В, Г длиной 300—500 мм, перекрывающие одна другую на 15—20 мм.

Дефектоскопист и дефектоскоп размещаются на стремянке. Проверяемую лопасть ставят горизонтально. К искательной головке ВГ-2 подсоединяют датчик Д-2 (диаметром 2 мм) для контроля зоны /. Имитатор дефекта переключают на работу с датчиками Д-1, Д-2, Д-4. После включения и прогрева дефектоскопа датчик устанавливают (рис. 5.23,6) в наиболее тонком месте задней кромки. Дефектоскоп настраивают, как указано ранее. Затем датчик смещают в две-три точки наиболее тонкой части зоны 1. Если при этом режим работы генератора, оцениваемый по электронно-оптическому индикатору, не изменится, значит, во всех точках, где был установлен датчик, песплошностей нет, т. е. настройка выполнена на бездефектном участке. Такой способ настройки по проверяемой детали назовем настройкой по трем точкам. Его используют, когда отсутствует контрольный образец. После настройки проверяют чувствительность дефектоскопа, для чего нажимают на кнопку ИСК. ДЕФЕКТ.

Для проверки зоны I датчик перемещают вдоль кромки с одной, а затем с другой стороны лопасти со скоростью

ЗО—50 мм/с. Если индикаторы не показывают наличие дефекта, после окончания контроля зоны J, не отнимая от лопасти датчик, с помощью имитатора проверяют настройку дефектоскопа. Она не должна измениться.

|

|

|

Рис. 5.23. Зоны (/, 2, ЗА—ЗГ) контроля на лопасти воздушного винта (а), положение и направление перемещения датчиков при их контроле (б, в, г) |

Чтобы проверить зону 2, к головке подсоединяют датчик Д-1 (диаметром 2 мм), помещают его на лопасть у накладки, как показано на рис. 5.23,в, настраивают дефектоскоп по трем точкам, проверяют чувствительность, как и в зоне /. При контроле зоны 2 датчик перемещают со скоростью 30—50 мм/с вдоль накладки,

поджимая его к ней небольшим усилием и выдерживая неизменным его положение. Во избежание ложных показаний, датчик не следует подводить к магнитным лепесткам накладки ближе 5 мм. По окончании контроля зоны 2 имитатором дефекта проверяют чувствительность дефектоскопа. Если настройка изменилась, дефектоскоп настраивают снова и повторяют контроль зоны 2.

Для контроля зоны 3 к головке подсоединяют датчик Д-5 (диаметром 23 мм), переключают имитатор дефекта на этот датчик, настраивают дефектоскоп по трем точкам. Зону 3 проверяют по подзонам. Датчик перемещают со скоростью 100—

Для контроля зоны 3 к головке подсоединяют датчик Д-5 (диаметром 23 мм), переключают имитатор дефекта на этот датчик, настраивают дефектоскоп по трем точкам. Зону 3 проверяют по подзонам. Датчик перемещают со скоростью 100—

300 мм/с с шагом 15—

20 мм (рис. 5.23,а), переводя его через границу соседних подзон Л, Б, В,

Г на 10 — 15 мм. К границам с зонами 1 и 2 датчик подводят так, чтобы эти границы были касательными к окружности датчика Д-5. После окончания контроля зоны 3 с обеих сторон лопасти проверяют чувствительность дефектоскопа.

Если при контроле одной из зон вспыхивают лампочки, необходимо более тщательно проверить этот участок, наблюдая за показаниями микро — амперметра. Если показания нс меняются, проверяют чувствительность дефектоскопа и еще несколько раз повторяют контроль участка. Резкие отклонения стрелки (см. рис. 5.22) свидетельствуют о наличии трещины, плены или неметаллического включения, плавные — соответствуют наличию коррозионных поражений материала. Размеры песплошности, обнаруженной датчиком Д-5, могут быть уточнены путем локального контроля датчиком Д-1. После его подсоединения необходимо переключить имитатор и настроить дефектоскоп.

Если при контроле одной из зон вспыхивают лампочки, необходимо более тщательно проверить этот участок, наблюдая за показаниями микро — амперметра. Если показания нс меняются, проверяют чувствительность дефектоскопа и еще несколько раз повторяют контроль участка. Резкие отклонения стрелки (см. рис. 5.22) свидетельствуют о наличии трещины, плены или неметаллического включения, плавные — соответствуют наличию коррозионных поражений материала. Размеры песплошности, обнаруженной датчиком Д-5, могут быть уточнены путем локального контроля датчиком Д-1. После его подсоединения необходимо переключить имитатор и настроить дефектоскоп.

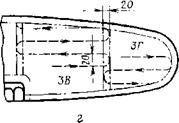

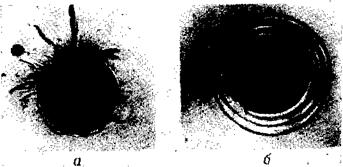

На рис. 5.24 приведены дефекты, обнаруженные при контроле лопастей воздушных винтов дефектоскопом ВДЦ-1М.

Контроль авиационных колес. Контроль колес в эксплуатации совмещают с работами по замене покрышек. На колесах проверяют большое число разнообразных зон: галтели перехода от

бурта к конической или цилиндрической части несъемной и съемной реборд, участки шириной 40—20 мм, примыкающие к галтелям, галтели упорного буртика, пазы под стопорные кольца, канавки под уплотнительные кольца, выемку иод ниппель, участки вокруг винтов, галтели ступицы и др. Для каждого типа колеса выделяют свои зоны контроля.

бурта к конической или цилиндрической части несъемной и съемной реборд, участки шириной 40—20 мм, примыкающие к галтелям, галтели упорного буртика, пазы под стопорные кольца, канавки под уплотнительные кольца, выемку иод ниппель, участки вокруг винтов, галтели ступицы и др. Для каждого типа колеса выделяют свои зоны контроля.

Рассмотрим последовательность проверки барабана (рис. 5.25) с четырьмя зонами. Контроль проводят после демонтажа пневматика и удаления бензином с поверхности зон 1, 2, 3, 4 пригоревшей резины, отслоившегося на отдельных участках лакокрасочного покрытия, грязи.

Подсоединив датчик Д-1 (или Д-4), настраивают дефектоскоп, так же как и при контроле лопасти, по трем бездефектным точкам галтели (зона 1). Ее контроль выполняют перемещением датчика вдоль бурта со скоростью 30—50 мм/с, выдерживая его в одном положении — под углом 40—50° к бурту. При переходе к контролю паза (зона 2) дефектоскоп перестраивают; во время контроля выдерживают нормальное положение датчика Д-1 относительно поверхности дна паза. Участок у отверстия под ниппель (зона 3) проверяют после перестройки дефектоскопа, перемещая датчик Д-1 вдоль оси колеса с шагом 4—5 мм. Если в зоне контроля есть магнитная деталь, например шпонка, винт, датчик дефектоскопа до нее не доводят на расстояние 5 мм, чтобы не получить ложных показаний.

После окончания контроля зон /, 2, 3 (контроль каждой зоны оканчивают проверкой чувствительности) подключают искательную головку ВГ-3, переключают имитатор дефекта, настраивают дефектоскоп, размещая головку в трех точках зоны 4. Затем проверяют ее, перемещая головку со скоростью 30—50 мм/с и поджимая к бурту. Расшифровывают показания так же, как и в случае контроля лопасти.

На рис. 5.26 приведены дефекты авиационных колес, обнаруженные при контроле дефектоскопом ВДЦ-1М.

Как показал опыт одного из ремонтных предприятий, внедрение метода ВТ (вместо люминесцентного) привело к тому, что на самолетах, отремонтированных этим предприятием, налет на один отказ колеса увеличился в 4 раза.

Контроль рабочих лопаток турбин. Входящая в комплект дефектоскопа ВДЦ-1М головка ВГ-1 (см. рис. 5.11) позволяет проверять в эксплуатации выходные кромки лопаток только последней ступени турбины при наличии к ним доступа.

|

Рис. 5.26. Дефекты авиационных колес, выявленные дефектоскопом ВДЦ-1М: |

а — трещины (после удаления покрытия проявлены методом цветной

дефектоскопии); о — поражения межкристаллитпой коррозией (вид

на микрошлифе)

Если имеется контрольный образец лопатки того же типа со сквозным надрезом выходной кромки глубиной 1 — 1,2 мм или такой же трещиной, как у дефектной лопатки, то дефектоскоп настраивают по контрольному образцу. Такая настройка более точна, чем настройка по трем точкам. Если толщина кромки значительно меняется, становясь соизмеримой с глубиной проникновения ВТ, то кромку делят на две зоны. Если изменения толщины незначительны в пределах зоны контроля, то настройку генератора и уравновешивание моста выполняют при размещении датчика в месте, где кромка имеет наименьшую толщину.

Головку ВГ-1 помещают на кромку так, чтобы датчик был перпендикулярным к поверхности (рис. 5.27, а). На правильное положение датчика укажет свечение зеленых лампочек. После уравновешивания моста ручку БАЛАНС не смещают с целью заглубления сразу на одно деление, а поступают так. Наклоняют датчик относительно нормального положения на 10—20° (до положения погасания зеленых лампочек) в сторону спинки, а затем корыта и ручкой БАЛАНС компенсируют максимальные отклонения стрелки. Этим устраняют влияние возможных перекосов датчика. После настройки дефектоскопа проверяют его чувствитель-

|

ность перемещением головки ВГ-1 вдоль кромки через надрез дважды: при перекосе датчика (до положения погасания зеленых лампочек) в сторону корыта и в сторону спинки. В обоих случаях в момент перехода датчика через надрез должны вспыхнуть и го-

Рис. 5.27. Положение искатель-

Рис. 5.27. Положение искатель-

ных головок при контроле:

а — выходной кромки лопатки последней ступени турбины; б — выходной кромки лопатки, расположенной в труднодоступном месте турбины; 1 — искательная головка: У — рабочая лопатка последней ступени турбины; 3 — лопатка соплового аппарата; 4 — рабочая лопатка I ступени турбины рсть в течение 2—3 с красные лампочки, а микроамперметр должен показать не менее 300 мкА. При контроле лопаток головку ВГ-1 перемещают со скоростью 5—20 мм/с, поджимая небольшим усилием к кромке, так чтобы зеленые лампочки постоянно горели. При загорании красных лампочек контроль лопатки повторяют, наблюдая за микроамперметром. Затем проверяют настройку прибора по контрольному образцу и контроль повторяют еще несколько раз. Расшифровка результатов не отличается от расшифровки результатов в других случаях.

При разработке головки другой специальной конструкции или механизма дефектоскоп ВДЦ-1М можно применять для контроля проточной части лопаток, расположенных в труднодоступных местах турбины (рис. 5.27,6).

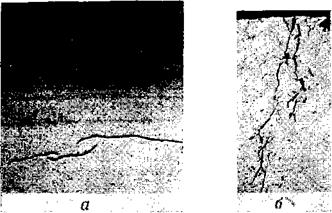

Контроль отверстий. Выявление нссплошностей, возникающих на поверхности отверстий диаметром 5—30 мм болтовых и заклепочных соединений, является задачей, которая эффективно может быть решена в ряде случаев только методом ВТ, так как нееллош — ность на поверхность, доступную для прямого наблюдения, может нс выходить (рис. 5.28, а, б). Для контроля отверстий болты выворачивают, заклепки извлекают так, чтобы не повредить соединенные детали. Поверхность отверстия протирают ветошью, смоченной в бензине, удаляют заусенцы. Используют специальную головку, не входящую в комплект дефектоскопа. Она состоит (рис. 5.28, в) из датчика 1, соединенного плоской пружиной 2

с корпусом 3, и ограничительного кольца 4, которое можно устанавливать на различном расстоянии от датчика. Диаметр корпуса головки равен диаметру проверяемого отверстия. Положение датчика в зоне контроля фиксируют частью корпуса, вставляемой в отверстие, и ограничительным кольцом, поджимаемым к плоской

|

Рис. 5.28. Возможные места возникновения нссплоишости на поверхности отверстия {а, 6) и положение искательной головки при контроле (tf): У— датчик; 2 — плоская пружина; J—корпус; 4 ограничительное кольцо |

поверхности. К проверяемой зоне датчик поджимается пружиной. В отверстии выделяют краевую зону шириной 3 мм, зону стыка соединяемых деталей шириной 3 мм и внутренние зону. Дефектоскоп настраивают в каждой зоне. Для проверки отверстия головку поворачивают вокруг оси, следя за индикаторами дефектоскопа. Если отверстие глубокое (более 10 мм), то внутреннюю зону проверяют несколькими проходами датчика с шагом 3 мм.

Методом ВТ проверяют отверстия диаметром б мм в стрингерном наборе центроплана, а также диаметром 12 и 18 мм в узлах подвески шасси и фитингах.

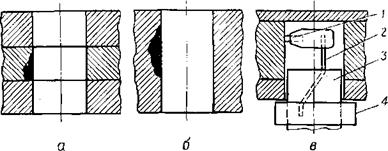

Контроль заклепочных швов обшивки. Такие швы выполняют заклепками с потайными головками. Для выявления трещин длиной 2—3 мм датчик Д-1 размещают на контуре головки заклепки в бездефектном месте, настраивают дефектоскоп, загрубляя его на 1 —1,5 деления, проверяют чувствительность с помощью имитатора (отклонение стрелки при включении кнопки ИСК. ДЕФЕКТ. должно быть не более 400 мкА). Затем датчиком, как карандашом, описывают контур каждой заклепки. При таком контроле в обшивке толщиной 1 мм (рис. 5.29, а) можно обнаружить даже трещины, развившиеся с внутренней поверхности и не вышедшие на открытую часть наружной ее части (рис. 5.29, а, б).

Контроль мембран сигнально-предохранительного устройства (СПУ) огнетушителей. Задача состоит не в выявлении песплош — ности, а в определении, из какого материала изготовлена мембрана, поставленная в СПУ: из бронзы БрОФ-6,5-0,15

(о = 9,8- 106 См/м) или из стали 12Х18Н10Т (а-2-10е См/м). Нормальную работу обеспечивает бронзовая мембрана. Обе

|

мембраны имеют одинаковые толщину и диаметр, но отличаются цветом; стальная выдерживает значительно большее давление, из-за чего при повышении температуры баллон может взорваться. Стальные мембраны могут быть поставлены в некоторые СНУ

Рис. 5.29. Трещины в обшивке ста-

Рис. 5.29. Трещины в обшивке ста-

билизатора, выявленные дефектоско-

пом ВДЦ-1М:

а — трещины напруг отверстия (заклепка извлечена, вид с внутренней стороны обшивки); б — трещины вокруг отверстия на поверхности раззенковки, скрытые при наличии заклепки ее головкой (трещины проявлены методом цветной дефектоскопии); в — трещина вышла на наружную поверхность обшивки

ошибочно при перезарядке огнетушителей, так как и они входят в состав запасных частей, но предназначены для использования в другом узле огнетушителя.

Подход к мембране в конструкции возможен через канал в штуцере длиной 40 мм диаметром 3,6 мм в верхней части и 7 мм в нижней {рис. 5.30). Для контроля используют датчик Д-7 длиной 45 мм, поставляемый отдельно от дефектоскопа ВДЦ-1М.

Так как проверяемая мембрана окружена ферромагнитным штуцером, а разница в электропроводности материалов большая, имеются особенности в настройке дефектоскопа. Ее выполняют по бронзовой и стальной мембранам, помещенным на неметаллическое основание. Датчик, соединенный проводниками с головкой ВГ-2, помещают па бронзовую мембрану. Генератор настраивают

рестановке датчика на стальную мембрану угол теневого сектора должен увеличиться до 80— 100°, стрелка должна резко отклониться на всю шкалу.

При контроле датчик медленно вводят в канал штуцера. Пока катушка индуктивности перемещается в узком канале (диаметром 3,6 мм), стрелка отклоняется на всю катушку. Вывод о характере материала, из которого выполнена мембрана, делают, когда датчик установлен на мембрану, а рука дефектоскопнста отведена.

При контроле датчик медленно вводят в канал штуцера. Пока катушка индуктивности перемещается в узком канале (диаметром 3,6 мм), стрелка отклоняется на всю катушку. Вывод о характере материала, из которого выполнена мембрана, делают, когда датчик установлен на мембрану, а рука дефектоскопнста отведена.

Отклонение стрелки вправо па всю шкалу указывает на то, что мембрана стальная. Если стрелка находится на нуле, мембрана бронзовая. Альтернативой такого контроля мембран может быть только визуальный осмотр, для которого потребовалось бы стравливать противопожарную жидкость, разбирать СПУ. Демонтажно-монтажные и заправочные работы на одном огнетушителе выполняют в течение трех суток. Контроль мембран методом ВТ занимает не более 10 мин.

Глава б