ОПРЕДЕЛЕНИЕ ТЕХНИЧЕСКОГО РЕСУРСА САМОЛЕТА

Техническим ресурсом называется установленный срок службы авиационной техники, по истечении (выработки) которого авиационная техника снимается с эксплуатации (списывается). Под межремонтным ресурсом понимается срок службы авиационной техники до очередного капитального ремонта.

Технический ресурс устанавливается для всех видов авиационной техники с учетом выполнения регламентных работ и профилактических ремонтов, предусмотренных для этой техники. Он может быть равным гарантийному сроку службы или превышать его.

Технический ресурс самолета зависит от многих факторов, но главным образом от степени совершенства конструкции самолета; степени соответствия технологии изготовления планера самолета, двигателя, агрегатов и

деталей оборудования предъявляемым требованиям; применяемых в самолетостроении материалов; особенностей и условий эксплуатации самолета; количества и качества профилактических ремонтов в процессе эксплуатации.

При определении технического ресурса современного самолета необходимо учитывать определение технического ресурса планера самолета и определение технического ресурса оборудования и систем самолета.

Технический ресурс планера современного самолета в основном определяется статической. выносливостью элементов конструкции планера. Технический ресурс оборудования и систем зависит от условий работы и нагружений деталей и агрегатов оборудования, а также от условий, особенностей и продолжительности эксплуатации самолета.

Сложность и малая изученность вопросов прочности авиационных конструкций при действии повторных нагрузок не позволяют в настоящее время предложить сколько-нибудь надежный метод для однозначного определения безопасного срока службы планера самолета при запуске самолетов в серийное производство. Технический ресурс планера самолета в настоящее время может быть определен лишь методом последовательных приближений на основании исследовательских работ, лабораторных испытаний образцов и конструкций, опыта эксплуатации и ремонта авиационной техники. В качестве первого приближения технический ресурс планера современного самолета может быть определен в два этапа: определение начального срока службы; определение предельного срока службы (технический ресурс).

Для обеспечения требуемого технического ресурса планера самолета и повышения статической выносливости его элементов конструкции необходимо провести ряд мероприятии, начиная от проектирования самолета, построения опытного образца и кончая запуском самолета в серийное производство и массовой эксплуатацией. Своевременное и правильное выполнение этих мероприятий обеспечит необходимую статическую выносливость элементов конструкции планера, а следовательно, надежность и безопасность эксплуатации.

Повышение статической выносливости в значительной степени зависит от своевременности и полноты ра-

![]() 4 Зак. 264

4 Зак. 264

бот на раннем этапе проектирования и постройки опытного образца самолета. На этом этапе создания самолета устанавливается начальный (минимальный) срок службы, для чего собирают и анализируют материалы по эксплуатации, ремонту, лабораторным испытаниям и исследованиям однотипных самолетов. Кроме того, учитывают статистические данные повторяемости маневренных перегрузок и перегрузок от порывов ветра в центре тяжести самолета, величины и характер нагрузок основных силовых узлов при данных перегрузках. Это дает возможность представить примерное нагружение элементов конструкции планера. По материалам испытаний на повторные нагрузки образцов и элементов конструкции, а также самолетов, однотипных с проектируемым, можно судить о статической выносливости основных силовых узлов планера самолета, о наличии слабых мест конструкции и способах повышения статической выносливости.

На основании анализа указанных выше материалов, расчета статической выносливости и испытаний на повторные нагрузки устанавливается начальный срок службы планеру самолета в часах налета (посадках). Он должен быть не менее заданного нормами прочности. При этом на основании данных опыта эксплуатации и ремонта однотипных самолетов необходимо предусмотреть методы контроля наиболее важных силовых узлов, возможность ремонта или замены их в процессе эксплуатации.

Для определения предельного срока службы планера самолета проводятся испытания на эксплуатационную надежность самолетов на серийных заводах, лидерные испытания, исследования технического состояния самолетов после окончания летных испытаний, испытания на повторные нагрузки самолетов с большим налетом. Кроме того, анализируются статистические данные по отказам и неисправностям в процессе эксплуатации всего парка самолетов.

Испытания на эксплуатационную надежность самолетов проводятся с целью определения нагрузок на элементы конструкции планера в полете, при взлете и посадке; сбора статистических данных повторяемости угловых скоростей вращения самолета, темпов отклонения рулей, перегрузок в центре тяжести самолета, вибраций и других параметров; исследования условий работы и

ІШгруікеиий агрегатов оборудования самолета и его ей — ловой установки; оценки изменения технического состояния планера самолета и его оборудования в зависимости от налета самолета, количества взлетов и посадок, наработки оборудования, календарного срока службы по времени; определения изменения основных летных характеристик самолета и разработки мероприятий по их сохранению в процессе выработки технического ресурса; уточнения единого регламента технического обслуживания и технологии выполнения регламентных работ; разработки профилактических мероприятий по повышению эксплуатационной надежности планера самолета и его оборудования как в серийном производстве, так и в процессе эксплуатации и ремонта.

Испытания самолетов на эксплуатационную надежность проводятся, как правило, отдельно от других испытаний. Налет самолетов, предназначенных для испытаний на эксплуатационную надежность, должен значительно превышать налет остального парка самолетов. Для испытаний выделяется один из первых серийных самолетов, который оборудуется специальной испытательной аппаратурой. Подготовку к проведению испытаний целесообразно начинать на заводах промышленности. Необходимо заранее предусмотреть измеряемые в полете, на взлете и посадке параметры и способы их замера, места установки испытательной аппаратуры, способы ее включения. Аппаратура должна устанавливаться в местах, обеспечивающих доступ для ее регулировки и обслуживания. При отсутствии таких мест аппаратура может размещаться вместо некоторых агрегатов оборудования.

В начале испытаний проводятся измерения напряжений в элементах конструкции планера (их распределение), вибраций, температур элементов конструкции планера самолета и его оборудования, угловых скоростей вращения самолета, нагрузок при взлетах и посадках, а также исследуются условия работы и нагружения оборудования. В дальнейшем собирают статистические данные о повторяемости перегрузок в центре тяжести самолета. Специальные измерения других параметров могут проводиться при необходимости для уточнения нагружений отдельных элементов конструкции планера, узлов и агрегатов оборудования и сило-

. вой установки. На основании измерений повторяемости перегрузок оцениваются эксплуатационные особенности данного типа самолета, производятся необходимые расчеты и уточняются минимальные сроки службы планера самолета.

Большое значение для оценки эксплуатационной надежности планера самолета, его оборудования и систем, а также его технического ресурса имеют так называемые лидерные испытания. Лидерные испытания проводятся непосредственно и эксплуатирующих организациях. Для них выделяется небольшая группа самолетов (обычно 3—5). Налет самолетов в процессе этих испытаний должен быть близким к техническому ресурсу планера самолета. Выделенные для лидерных испытаний самолеты должны значительно опережать налет остального парка самолетов.

Лидерные испытания проводятся, как минимум, в два этапа. Продолжительность первого этапа не должна превышать 80—90% уточненного начального срока службы планера самолета. После выполнения налета, указанного в программе, проводятся исследования технического состояния этих самолетов и при необходимости отдельные самолеты могут испытываться на повторные нагрузки. На основании полученных данных уточняются продолжительность и программа летных испытаний следующего этапа, уточняется техническая документация по эксплуатации самолетов.

При лидерных испытаниях производятся:

— оценка эксплуатационной надежности в пределах технического ресурса самолета;

— оценка технического состояния самолета в зависимости от налета, количества взлето-посадок, календарного срока эксплуатации;

— уточнение периодичности и объема профилактических работ;

— дополнительные исследования нагрузок и условий работы элементов конструкции планера, силовых установок, агрегатов и деталей оборудования и систем самолета и др.

В большинстве случаев самолеты, выделенные для лидерных испытаний, оборудуются измерительной аппаратурой для записи скоростей, высот полета и перегрузок в центре тяжести самолета. Такие замеры нужны

I

і

для получения данных а повторяемости перегрузок в центре тяжести в процессе длительных испытаний, что необходимо для составления программ испытаний на повторные нагрузки планера самолета и установления его технического ресурса.

В процессе испытаний на эксплуатационную надежность или лидерных испытаний ведутся учет и анализ всех отказов и неисправностей, микрометрический обмер шарнирных соединений, а также лабораторные исследования отказавших детален и агрегатов. Определение степени и характера износа детален и узлов подвижных сочленений в процессе испытаний позволяет правильно установить допуски на износ деталей и агрегатов, так как в процессе лабораторных исследований очень трудйо создать условия, полностью соответствующие условиям работы деталей при эксплуатации. При микрометрическом обмере определяются величины деформаций деталей, размеры их повреждений, величины люфтов, отклонение регулировочных данных из-за повреждений и износов.

После выполнения всей программы испытаний на эксплуатационную надежность и лидерных испытаний проводятся исследования технического состояния самолетов. Для исследования технического состояния самолетов, как правило, производится полная их разборка. Перед разборкой следует принять необходимые меры, исключающие поломку самолета или его отдельных агрегатов в процессе разборки. Места планера, его детали и агрегаты, подлежащие дефектации, тщательно промываются для удаления грязи и жира. С отдельных мест планера самолета или его агрегатов может быть снято лакокрасочное покрытие. При удалении грязи, жира и лакокрасочных покрытий нельзя применять вещества, которые вызывают их коррозию.

Программа исследований составляется на основании анализа результатов летных испытаний, опыта эксплуатации и ремонта всего парка самолетов. При исследовании технического состояния самолетов определяются величина и характер повреждений, износов, коррозии на его деталях, узлах и агрегатах планера, нивелируется планер самолета, измеряются износы трущихся поверхностей, выявляются трещины элементов конструкции планера, деталей и агрегатов оборудования с помощью специальных методов дефектоскопии, а также определяется влияние продолжительности и особенностей эксплуатации на техническое состояние самолетов.

При исследовании технического состояния производится осмотр элементов конструкции планера, выявляются трещины на деталях путем местного травления, магнитной дефектоскопии, люминесцентным способом или методом красок. При определении технического состояния деталей и агрегатов самолета вначале проводится дефектация внешним осмотром, в процессе которого определяется необходимость того или иного более точного и объективного метода исследования. При осмотре выявляется наличие на деталях и агрегатах самолета различного рода повреждений, деформаций, коррозии, износов, трещин, ослабления заклепочных соединений, разрушений лакокрасочного покрытия и других дефектов, легко обнаруживаемых невооруженным глазом. После исследования технического состояния планер самолета испытывается на повторные нагрузки. Сравнивая количества циклов повторных нагрузок, при которых произошли разрушения самолетов без налета и самолетов с налетом, определяют влияние налета самолетов на снижение статической выносливости. Например, при этом можно определить величину снижения за один час налета количества циклов повторных нагрузок, при котором происходит разрушение конструкции. При испытаниях на повторные нагрузки оцениваются возможности и разрабатываются рекомендации по ремонту планера с целью восстановления и повышения статической выносливости.

Авиационная техника эксплуатируется в различных климатических условиях. Поэтому важно знать влияние условий эксплуатации на изменение ее технического состояния. Материалы исследования технического состояния самолетов, эксплуатирующихся в различных климатических условиях, также используются для установления технического ресурса планера.

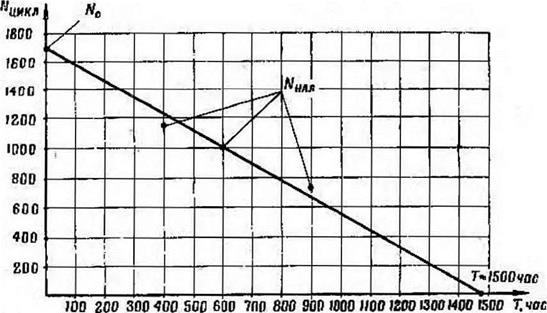

Разберем в качестве примера установление технического ресурса планера одного из самолетов, снятого с эксплуатации, на основании результатов испытаний на повторные нагрузки (рис. 1.12). На рисунке по вертикальной оси отложено количество циклов повторных нагрузок, при которых произошли разрушения:

Л’о — количество циклов повторных нагрузок, при которых разрушился самолет, не имеющий налета; //нал — количество циклов повторных нагрузок, при которых разрушились самолеты, имеющие различный на

|

рис. 1.12. Результаты испытаний на повторные нагрузки самолетов с налетом и без налета |

лет. По горизонтальной оси отложен налет самолетов, испытываемых на повторные нагрузки. Если считать, что снижение статической выносливости элементов конструкции планера пропорционально налету самолета, и провести прямую, проходящую через точки на графике до пересечения с горизонтальной осью, то в точке пересечения получим технический pecvpc планера самолета: Т « 1500 час.

Однако если исследования технического состояния самолетов показали, что в процессе эксплуатации появляются повреждения элементов конструкции планера, вызванные коррозией, вследствие чего происходит снижение их статической выносливости, полученная указанным способом величина технического ресурса уменьшается. Кроме того, при установлении технического ресурса планера самолета учитываются результаты испытаний на эксплуатационную надежность, лидерных

испытаний, а также результаты анализа отказов и не — • исправностей всего парка самолетов.

Для определения технического ресурса агрегатов оборудования и систем авиационной техники проводятся лабораторные ресурсные испытания, программы которых составляются так, чтобы они соответствовали нагрузкам и условиям работы (вибрациям, температурам, давлениям и т. д.) агрегатов в процессе эксплуатации авиационной техники. Исследования нагрузок и условий работы агрегатов оборудования и систем авиацион-^ ной техники проводятся в процессе опытного строительства, а также при запуске авиационной техники в серийное производство при испытаниях на эксплуатационную надежность самолетов (вертолетов) на серийных заводах.

Лабораторные ресурсные испытания позволяют в короткий срок достигнуть нужной наработки. Так, для агрегатов она может быть достигнута за несколько месяцев испытаний, тогда как при летных испытаниях ее можно получить только в течение нескольких лет. Иногда для ускорения получения необходимых данных при лабораторных испытаниях увеличивают нагрузки или утяжеляют условия работы. В этом случае срок лабораторной наработки еще более сокращается. По результатам лабораторных испытаний в процессе опытного строительства устанавливаются начальные сроки службы агрегатов оборудования и систем, которые, как правило, равны их гарантийным срокам службы.

Большое значение имеют также испытания самолетов (вертолетов) на эксплуатационную надежность при их запуске в серийное производство. В начале этих испытаний исследуются нагрузки и условия работы агрегатов оборудования и систем и составляются программы лабораторных ресурсных испытаний агрегатов и целых систем, которые должны отражать величины нагрузок и условия работы агрегатов в процессе эксплуатации. По результатам этих испытаний уточняются установленные в течение опытного строительства начальные сроки службы агрегатов и систем. Для оценки технического ресурса агрегатов оборудования и систем используются также материалы, полученные в процессе лидерных испытаний.

При исследовании технического состояния самолетов

1

І

(после испытаний на эксплуатационную надежность и лидерных испытаний), которые имеют налет, превышающий налет самолетов парка, проводятся исследования технического состояния оборудования и систем. Кроме того, исследуются агрегаты оборудования и системы авиационной техники, эксплуатировавшейся в различных климатических условиях, в результате чего определяется влияние условий эксплуатации на изменение технического состояния агрегатов.

Для исследования агрегаты снимаются с самолетов (вертолетов), испытываются и проверяются на стендах

|

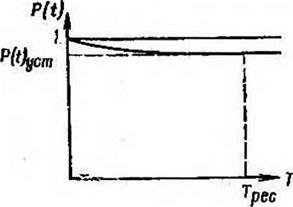

Рис. 1.13, Характер изменения вероятности безотказной работы P(t) п зависимости от наработки (палета) Т, час |

и специальных установках. Кроме того, собираются и анализируются статистические данные по неисправностям, выявленным в процессе эксплуатации всего парка самолетов. На основании анализа всех указанных материалов начальные сроки службы агрегатов оборудования и систем постепенно продлеваются вплоть до достижения их технических ресурсов. После выработки технического ресурса агрегаты с самолета снимаются и заменяются.

Технический ресурс агрегатов оборудования и систем может также устанавливаться при наличии достаточного количества статистических данных по отказам, выявленным в процессе эксплуатации. В этом случае на основании теоретических исследований и необходимости обеспечения требуемого уровня надежности всего изделия в целом устанавливаются уровни надежности агрегатам и системам.

Имея статистические данные по отказам агрегатов (систем), строят характеристики интенсивности отказов i(t) и вероятности безотказной работы P(t). Далее по установленному уровню надежности Я(*)уст находят технический ресурс Грее, т. е. допустимую наработку агрегатов, при которой уровень надежности (вероятность безотказной работы) будет не менее установленного P(t)уст (рис. 1.13).

Таким образом, определение технического ресурса планера самолета, его агрегатов оборудования и систем производится как минимум в два этапа. При запуске в серийное производство устанавливаются начальные сроки службы планера самолета, агрегатов оборудования и систем, которые, как правило, равны гарантийным срокам службы. Затем на основании исследований и испытаний, а также опыта эксплуатации начальные сроки службы продлеваются до установления максимально допустимого срока службы (т. е. технического ресурса планера самолета, агрегатов оборудования и систем).